Автоматическая линия окраски

Содержание

Автоматическая линия окраски

Оптимизировать процесс покраски конструкций, изделий, деталей на производственном предприятии, повысить эффективность работы поможет автоматическая линия окраски. Такое оборудование уже давно стало более выгодной альтернативой окрашиванию вручную. Автоматические линии более производительны и не требуют привлечения большого числа работников для их обслуживания, что значительно снижает себестоимость окрашенных деталей.

НПО «Лакокраспокрытие» специализируется на проектировании, производстве, продаже, а также настройке, запуске и обслуживании такого оборудования.

Мы производим и продаем, как комплексы для жидкой и порошковой окраски, так и их отдельные элементы.

Покраска изделий: особенности технологического процесса

Процесс окрашивания можно разделить на четыре основных стадии:

- подготовка детали;

- нанесение жидких лакокрасочных материалов или порошковой краски;

- сушка (термоотверждение или полимеризация);

- охлаждение.

Подготовительный этап

На стадии подготовки изделие тщательно очищают, обезжиривают, проводят обработку против коррозии, моют и просушивают. Для выбора способа подготовки детали к окрашиванию, в первую очередь, определяют тип материала, из которого она изготовлена, требования к устойчивости к коррозии, параметры объекта, производительность линии.

Существует несколько технологий обработки поверхности перед окраской, классическая предполагает обезжиривание, промывание в обычной и дистиллированной воде, фосфатирование и пассивирование металла.

Нанесение лакокрасочных материалов

Если подготовка к окрашиванию поверхности подходит для всех типов окраски, то на данной стадии оборудование отличается в зависимости от способа покраски.

- Порошковая. Такая покраска производит

ься в камере, выполненной из металла или специального пластика, оборудованной системой фильтрации (число фильтров зависит от размеров поверхности, которая окрашивается) и вентиляции, что обеспечивает разряжение воздуха в кабине и его всасывание через фильтры. Излишки порошка скапливаются на фильтрах, которые периодически продуваются сжатым воздухом вручную или автоматически. Краска осыпается вниз, система фильтрации очищается. Далее порошок поступает в контейнер, просеивается и уже очищенным снова подается в систему нанесения бокс, в основном, производят из оцинкованной или нержавеющей стали. Для сокращения объёмов потребления воды целесообразно использовать выносные фильтрующие устройства – флотационные установки, мешочные сборники лакокрасочного шлама и т.д.

Сушка.

После того, как лакокрасочное покрытие нанесено, изделие попадает в такой элемент автоматической линии покраски, как камера сушки. В зависимости от того, какой именно ЛКМ был использован, в боксе поддерживается определенная температура. При порошковом окрашивании нужна температура около 200 градусов. При жидком – от 20 до 150 градусов (зависит от технологии процесса).

Охлаждение

Если говорить о полностью автоматическом оборудовании окраски, то тут с учетом скорости конвейера и времени остывания изделия нужно рассчитать расстояние, необходимое для полного охлаждения детали. Охлаждение может производиться естественным способом, когда изделия постепенно остывают, отдавая тепло в цеховой воздух, или принудительно интенсивным обдувом цеховым или охлажденным атмосферным воздухом с удалением избытков тепловой энергии на улицу.

Автоматические линии окраски от НПО «Лакокраспокрытие»

Если вы хотите модернизировать существующее покрасочное оборудование или установить новое с нуля, обращайтесь к нам, мы спроектируем и изготовим для вас линию порошковой или жидкой окраски, которая будет полностью соответствовать всем вашим требованиям и максимально эффективно решать производственные задачи предприятия.

Проектируем оборудование с учетом всех технологических особенностей производства и его объемов. Наши покрасочные устройства сочетают в себе высокое качество и доступную цену производителя.

Среди основных преимуществ нашей автоматизированной продукции:

- отличная производительность;

- высочайшее качество покрытия, в частности, благодаря минимальному воздействию человеческого фактора;

- автоматизированное управление процессом покраски на всех его стадиях;

- рациональное использование производственных площадей в ходе окрашивания.

Наши специалисты помогут вам подобрать максимально подходящую для ваших потребностей уже готовую линию или спроектируют и произведут оборудование специально для вашего производства. У нас вы получите профессиональную консультацию и сможете сделать выгодное приобретение высококачественной продукции с гарантией. Также осуществляем монтаж, настройку, запуск, обслуживание по гарантии и постгарантийный период, обучаем персонал.

С нами вы сможете повысить производительность предприятия, сделать его работу более эффективной, качественной и прибыльной.

Линии порошковой окраски. Промышленные порошковые покрытия.

Автоматическая конвейерная линия порошковой покраски

Порошковая краска – это один из самых популярных типов покрытий, наносимых в промышленных целях, который имеет форму сухого порошка. Большинство производителей предпочитают именно этот тип ЛКМ, поскольку он отличается от обычной краски тем, что наносится электростатически, а под воздействием тепла и ультрафиолетовых лучей постепенно плавится и затвердевает. В результате получается более твердое покрытие, которое обладает высокой степенью прочности.

Использование такой технологии применяется в области покраски металлических предметов, а также изделий из пластмассы, углеродного волокна и т.д. Если речь идет о массовом производстве товара, то здесь необходимо использовать линию порошковой покраски, которая будет работать в автоматическом режиме, а также сможет решить большинство задач производства при значительной экономии времени. Перед тем, как перейти к рассмотрению принципов работы самой линии, необходимо определиться, в каких случаях может понадобиться порошковая покраска, а также выделить ее основные достоинства.

Основные плюсы и минусы порошковой краски

Из основных достоинств следует выделить:

- Отсутствие дефектов, которые могут возникнуть при использовании жидкой краски;

- Получается более толстое покрытие, где нет просадки и провисания;

- Нет растворителей и органических соединений, которые могут нанести вред здоровью работника;

- Можно создавать широкий спектр различных эффектов в текстуре;

- Высокая скорость затвердевания;

- За один цикл можно наносить 60-80 микрон с помощью высокопроизводительной линии порошковой краски;

- В результате вы получите продукт с улучшенными эксплуатационными свойствами, если сравнить технологию с обычным окрашиванием;

- Поверхность становится более устойчивой к износу, сколам и царапинам, а также цвет сохранится намного дольше;

- Нанесение порошковой краски может быть полностью автоматизированным.

Однако если вы решите использовать данную технологию в производстве, необходимо быть готовым и к недостаткам данного метода покраски. В качестве основных недостатков по сравнению с жидкими аналогами выделяют следующие моменты:

- Если речь идет о смешивании цветов, то лучше обратить внимание на жидкие лакокрасочные материалы. При использовании жидких вариантов вы можете смешивать сразу несколько цветов, чтобы получить другой оттенок. Для порошковой краски необходимо специальное производство. Поскольку в ее составе нет растворителя, то в результате получится не новый оттенок, а пятнистый узор. Именно поэтому необходимо либо выбирать стандартные цвета для окрашивания, либо искать поставщика, который готов заняться эксклюзивным заказом.

- Высокий глянец гораздо проще получить с жидкой краской, а не порошковой, хотя в теории это возможно.

- Порошковая краска не позволяет достичь идеально гладких ЛКП.

Основные принципы работы автоматической линии

Автоматическая линия порошковой окраски представляет собой особый технологический состав, цель которого состоит в нанесении полимерного покрытия на изделия разного предназначения.

Основную работу осуществляет покрасочный конвейер, который помогает изделиям перемещаться между несколькими технологическими единицами цеха. Все перемещение происходит в автоматическом режиме: изделия предварительно подвешиваются на конвейер с помощью приводной цепи. Также в процессе работы используются специальные рельсы и каретки: в результате подвески легко перемещаются, а в процессе обработки не происходит заклинивания. Также автоматическая конвейерная линия порошковой покраски помогает перемещать изделия с разной скоростью в зависимости от конкретного участка линии. Большой плюс данного оборудования – это возможность перемещать даже самые тяжелые порошковые краски (окрашенное изделие может достигать 6 тонн).

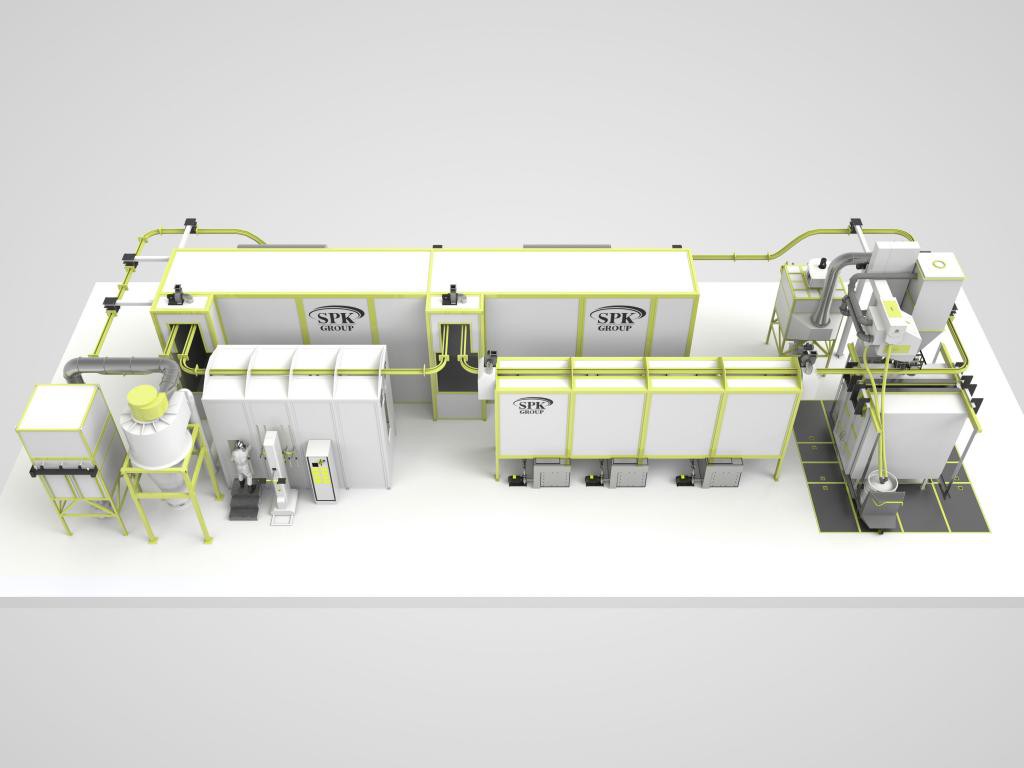

Оборудование в составе автоматической линии

Если подробнее рассматривать автоматическую линию порошковых покрытий, то следует выделить несколько основных ее составляющих:

- Оборудование для химической подготовки поверхности: обычно этот элемент исполняют в 3 вариантах для обработки. Здесь все зависит от конкретной технологии исполнения: с помощью струйного облива, технология окунания, гибридный вариант.

- Печь для сушки. Основное назначение данного устройства – это избавление от остаточной влаги, которая может скапливаться на поверхностях деталей после подготовительного этапа. Это необходимые действия перед нанесением порошковой краски. Специалисты также выделяют несколько вариантов печей для сушки: колокольные, с воздушными завесами и тупиковые. Технология нагревания зависит уже от конкретных возможностей производства.

- Камера для окрашивания. Это один из самых важных элементов всей линии. Именно в окрасочной камере происходит процесс напыления порошковой краски на детали изделия. Обычно такое нанесение производится полностью автоматически, но существуют и ручные варианты окрашивания. Качественное оборудование должно быть спроектировано так, чтобы неосевшая краска могла вернуться в рабочий процесс окрашивания.

- Печь полимеризации. Этот элемент отвечает за формирование окончательного покрытия: после того, как произведено напыление, все детали отправляются в печь со стабильной высокой температурой 160-220°С (точная цифра зависит от вида краски). Выбирать такую печь необходимо, исходя из нужд производства: бывают модели с прямым и косвенным газовым нагревом, дизельного типа, а также с электрическим нагревом. Большинство специалистов рекомендуют все-таки остановить свой выбор на газовом нагреве печи.

- Конвейерная система. Если речь идет об автоматической линии порошковой окраски, то большинство мастеров рекомендуют установить монорельсовый конвейер или его подвесной тактовый вариант.

- Система управления устройством. Для того, чтобы все процессы работали слаженно и с высокой точностью, необходимо также обзавестись интеллектуальной системой управления. Такое оборудование позволяет сократить затраты электроэнергии, поддерживать работу всех составляющих с высокой точностью.

Если вы хотите повысить эффективность вашего производства, то с помощью автоматических линий окрашивания вы можете достичь этой цели. Мы готовы предложить вам несколько вариантов таких систем, основываясь на нуждах наших заказчиков. В процессе проектирования системы учитываются необходимые параметры производительности, стойкости покрытия. Также при проектировании берутся в расчет исходные условия для заказчика: площадь производственного цеха, уровень температуры и влажности в воздухе, а также химический состав воды.

Виды линий порошковой окраски в нашей компании

Мы предлагаем услуги по проектированию, продаже и установке автоматических линий порошковой покраски для различных видов изделий. Каждая разновидность конвейера отличается своими особенностями и назначением. С их помощью вы можете решить конкретные задачи своего производства.

Линия порошковой окраски деталей сельхозтехники SPK

Данное оборудование помогает подготовить поверхность к нанесению качественного лакокрасочного покрытия, где применяются порошковые краски для элементов агротехники. С помощью данной линии вам удастся значительно сократить весь цикл производства, а также уменьшить траты порошковой краски, поскольку большая часть будет непосредственно возвращаться в производство. Также линия позволяет грамотно утилизировать краску, а также снизить энергопотребление всех элементов линии.

Основной плюс использования автоматизированного оборудования – это снижение влияния человеческого фактора, а также значительная экономия производственных площадей. Также вы в результате получите более качественное покрытие техники. Для очистки деталей в данном случае применяется автоматический дробемет.

Линия порошковой окраски огнетушителей

Основной принцип работы устройства схож с его аналогами: производится автоматическое окрашивание изделий, которые с определенной скоростью перемещаются по конвейерной линии. Данный вид линии подходит для обработки огнетушителей ОП-2 и ОП-4, габариты которых должны быть в интервале 650х170 мм.

Все элементы конвейерной линии служат для подготовки поверхности в автоматическом режиме: здесь проводится химический подготовительный этап, а также сушка изделий при конкретных температурах (+80…+120 градусов). В процессе автоматического окрашивания вы можете использовать ручной режим, запустить технологию полимеризации, а также снять изделие с конвейера при необходимости.

Автоматизированная порошковая окраска радиаторов отопления

Также мы готовы предложить вам вариант конвейерной линии для окраски радиаторов отопления. В процессе работы используется струйная подготовка, для окрашивания применяется метод окунания, а сушка проводится при температуре в 120 градусов. Предусмотрена возможность полимеризации, докраски вручную, а также снятие элементов с конвейера.

Если вы хотите получить подробную консультацию или заказать проектирование автоматической линии порошковой краски, то достаточно оставить заявку в форме, которая расположена ниже. Наши специалисты в короткие сроки свяжутся с вами, а также смогут ответить на все интересующие вас вопросы.

Технология порошковой покраски

Порошковая краска — это тип покрытия, наносимый в виде сухого порошка. В отличие от обычной жидкой краски, которая переносится через испаряющийся растворитель, порошковое покрытие наносится электростатически, а затем расплавляется и отверждается под воздействием тепла или ультрафиолетового света. Покрытие получается более твёрдым, прочным, износостойким, чем обычное ЛКП. Чаще всего производится порошковая покраска металлических предметов. Новые технологии позволяют красить таким способом также другие материалы, такие как пластмассы, композиты, углеродное волокно, МДФ.

В этой статье рассмотрим, что собой представляет порошковое покрытие, какие преимущества и недостатки оно имеет, какие порошковые краски бывают, подробно разберём технологию порошковой покраски.

Содержание статьи:

Происхождение порошковой покраски

Происхождение технологии порошковой покраски относится к концу 1940‑х годов. Крупный прорыв в этой области произошёл в середине 1950‑х годов благодаря Эрвину Геммеру. Первые патентные заявки были поданы в Германии (1953 год), а основной патент был выдан в сентябре 1955 года. Электростатическое распыление применялось до появления порошковой покраски. Наносимая жидкая краска заряжалась статическим электричеством, потом притягивалась к заземлённому объекту, наносимая методом распыления. Это более эффективный метод покраски деталей, с более эффективным использованием материалов. Оборудование для электростатического распыления жидкой краски было адаптировано для распыления вновь разработанных порошковых красок.

Сегодня порошковая покраска широко распространена на заводах, а также в специализированных цехах.

Из чего состоит порошковая краска?

Порошковые составы созданы на основе полимерных смол в сочетании с пигментами, выравнивающими агентами, модификаторами потока, отвердителями (в случае термореактивов), а также другими добавками. Эти ингредиенты смешиваются, расплавляются, охлаждаются, потом измельчаются до однородного порошка. Это может быть термопласт или термореактивный полимер.

Каковы преимущества и недостатки порошковой краски?

Порошковая краска обладает уникальным набором преимуществ и недостатков.

- При её нанесении не будет никаких дефектов, свойственных жидкой краске (к примеру, полос или подтёков). Порошковая покраска способна создавать гораздо более толстые покрытия по сравнению с обычным окрашиванием, без просадки и провисания.

- Отсутствие растворителей — означает отсутствие летучих органических соединений (VOCs), токсичных для маляра, вредных для окружающей среды.

- Широкий спектр специальных эффектов текстуры легко достигается порошковой покраской.

- Время затвердевания порошковых красок значительно быстрее по сравнению с жидкими аналогами.

- За один проход можно наносить 60–80 микрон. Это эквивалентно распылению 3 слоёв жидким способом.

- Порошковая покраска обеспечивает лучшие эксплуатационные свойства, чем обычное окрашивание. Оно более устойчиво к сколам, царапинам, другому износу. Дополнительно к своей физической прочности, порошковое покрытие обеспечивает превосходное сохранение цвета.

- Порошковые составы имеют гораздо более высокий коэффициент переноса при распылении. Обычных лакокрасочных материалов теряется от 30 до 70% при избыточном распылении во время окрашивания, а потери порошковой краски могут удерживаться на уровне менее 5%. Порошок можно собирать, потом использоваться повторно. Однако если несколько цветов распыляются в одной камере, это ограничит такую возможность.

- Порошковая покраска не требует высокой квалификации, может быть выполнена практически любым человеком или даже автоматизирована.

- Порошковая краска имеет много сильных сторон, но жидкие лакокрасочные материалы являются несомненными победителями, когда речь идёт о смешивании цветов. Различные цвета жидкой краски могут быть легко смешаны, с высокой степенью точности, практически любым поставщиком. К примеру, синий и красный пигмент могут быть смешаны для получения фиолетовой краски. Цвета порошковой краски требуют специального производства. Так как она не содержит растворителя, попытка смешать синий и красный порошок просто создаст сине-красный пятнистый узор. Порошковая краска обычно производится большими партиями стандартных цветов. Возможны эксклюзивные заказы, но это более трудоемко, дороже, чем создание различных нестандартных цветов с обычной краской.

- Технически возможно получить высокий глянец с помощью порошковой покраски, но с жидкой краской это сделать намного легче.

- Порошковой покраской сложнее достигнуть идеально гладких ЛКП.

Долговечность порошковых покрытий

Порошковое краска очень долговечна, так как при нагреве в печи получается твёрдое полимерное покрытие. Различные составы обладают различной устойчивостью к атмосферным воздействиям, ультрафиолетовым лучам, химическому воздействию, физическому износу. Порошковое покрытие сохраняется до 15–20 лет, в зависимости от качества предварительной обработки, типа продукта. При этом нужно понимать, что порошковая краска не чудо-средство от типичных проблем ЛКП. На неё также действует ультрафиолетовое излучение, а также разрушающие факторы окружающей среды.

Термопластичные и термореактивные порошки

Существует три основные категории порошковых красок: термореактивные, термопластичные и УФ-отверждаемые. Состав порошковых термореактивных красок включает отвердитель. При нагреве происходит реакция между химическими группами, порошок растекается, потом полимеризуется. Порошковые УФ-покрытия — это фотополимеризуемые материалы, содержащие химический фотоинициатор, который мгновенно реагирует на энергию ультрафиолета, инициируя реакцию, приводящую к сшиванию или отверждению. Отличительным фактором этого процесса от других является отделение стадии расплава перед отверждением. УФ-отверждаемый порошок расплавится за 60–120 секунд при достижении 110°C / 130°C. Далее он мгновенно отвердевает при воздействии УФ-излучения.

В большинстве случаев, почти все порошки, которые вы будете использовать, относятся к типу термореактивных. Они предназначены для нагрева и отверждения всего один раз. Внутри них происходят химические изменения, затвердевание по мере охлаждения. Термореактивные полимеры более прочны при воздействии химикатов, тепла или сотрясения.

Первичные смолы, содержащиеся в рецептуре термореактивных порошков: эпоксидная смола, полиэфир, смеси полиэфира с эпоксидной смесью (известные как гибриды), акрил, полиуретан. Термореактивные порошковые покрытия могут быть получены одним слоем без грунтовки.

Большинство термопластичных порошков требуют наличия грунтовки, чтобы получить хорошую адгезию.

Основные типы термопластичных порошков основываются на пластифицированном поливинилхлориде (ПВХ), полиамидах, пластмассах. Термопластичные смолы применяются для окрашивания проволоки, ограждений и других применений, где процесс предусматривает непрерывную порошковую покраску на высоких скоростях линии. Почти все порошковые ПВХ-покрытия наносятся методом покраски в флюидизированном слое (fluidized-bed). Они более мягкие, эластичные, чем любые другие порошковые краски.

Типы порошковых красок

Существует много различных типов порошков. Каждый имеет свои особенности и области применения.

- Эпоксидные смолы были первыми широко используемыми порошками. Они очень прочны, предлагают отличную твёрдость, а также имеют, пожалуй, лучшую химическую и коррозионную стойкость. Эпоксидные смолы очень хорошо прилипают к металлам, с различными предварительными обработками металла, обеспечивающими отличную адгезию. Недостаток эпоксидных составов в том, что они плохо переносят погодные условия. Их лучше эксплуатировать внутри помещений.

- Полиэфиры можно считать наиболее часто применяемыми порошками. Они предлагают отличное соотношение цена — качества. Обладают хорошей механической прочностью, а также большой гибкостью, ударопрочностью, хорошей химической стойкостью. Одним из их достоинств является низкая температура отверждения, что позволяет их наносить на термочувствительные предметы. Полиэфиры также обеспечивают хорошую стойкость к пожелтению. Они дают огромный выбор цветов, уровней глянца, специальных эффектов. Полиэфиры являются общепринятым выбором для многих применений.

- Суперпрочные полиэфиры (Super Durable Polyesters) быстро стали лучшей альтернативой обычных полиэфиров. Как следует из названия, они обладают превосходной прочностью.

- Эпоксидно-полиэфирные гибриды. Эпоксидные и полиэфирные составы смешивают друг с другом, образуя гибриды. Эти гибриды по-прежнему близки по составу к чистым эпоксидным смолам, но обладают превосходными погодными свойствами. Эти гибриды могут смешиваться в различных соотношениях, чтобы подчеркнуть характеристики либо эпоксидной смолы, либо полиэфира. Гибридами часто окрашиваются бытовые приборы, такие как плиты, стиральные машины, сушилки.

- Уретаны химически похожи на полиэфиры, с различием в отвердителях. Уретаны обеспечивают очень гладкое покрытие, очень хорошую прочность, а также отличную химическую и коррозионную стойкость, что делает их идеальными для таких вещей, как топливные баки. Другие распространённые применения включают сельскохозяйственное оборудование, кондиционеры, автомобильные диски, дверные ручки. Уретаны также обычно дороже других видов порошков из-за стоимости смолы.

Для порошковой покраски автомобильных частей наиболее часто применяется стандартный и суперпрочный полиэфиры.

Способы нанесения порошка

Можно выделить основные четыре метода порошковой покраски. Рассмотрим их по порядку.

- Наиболее распространенный способ порошковой покраски металлических предметов — это применение электростатического коронного пистолета. Он использует сжатый воздух и высоковольтный электрод для заряда порошка на выходе. Окрашиваемый объект заземляется, частицы порошка притягиваются к нему. Электрод пистолета, как правило, имеет отрицательную полярность по отношению к деталям. Полярности должны быть изменены на противоположные для нейлоновых порошков, требующих положительного заряда. Одним из недостатков процесса электростатического распыления с помощью пистолетов c коронным зарядом является то, что между пистолетом и окрашиваемыми частями устанавливается высокое напряжение. Детали, имеющие углубления трудно покрасить из-за эффекта клетки Фарадея.

- Трибо заряд — второй по распространённости метод порошковой покраски. Как и в коронном пистолете, порошок двигается сжатым воздухом, но в трибо заряд происходит за счёт фрикционного контакта частиц порошка с внутренней частью пистолета. Электроны отделяются от частиц порошка, которые положительно заряжаются, потом притягиваются к подложке. Так как между пистолетом и покрываемым изделием отсутствует электростатическое поле, эффект клетки Фарадея не развивается, а частицы легче проникают в углублённые участки окрашиваемого объекта. Данная технология применяется реже по сравнению с системами распыления коронным пистолетом. Скорость покраски трибоэлектрическим пистолетом ниже, кроме того, таким способом хорошо заряжаются только некоторые порошковые составы. Для работы трибо оборудования не требуется источник высокого напряжения.

- Метод порошковой покраски в псевдоожиженном (флюидизированном) слое (Fluidized-Bed). Данный способ применяется, когда требуется толстое функциональное покрытие (антикоррозионное, прочное). Порошок помещается внутрь бункера с пористой пластиной у основания и “флюидизируется” (взвешивается). Воздух проходит через него так, что он начинает действовать как жидкость. Покрываемая деталь предварительно нагревается, подаётся в псевдоожиженный (взвешенный) порошок, где тепло немедленно расплавляет его, он растекается по поверхности окрашиваемого объекта. Наиболее часто таким способом наносятся термопластичные порошковые составы, но могут также применяться эпоксидные.

- Покраска в электростатическом флюидизированном (псевдоожиженном) слое (Electrostatic fluidized bed). Данный метод обычно задействуется, когда желаемая толщина слоя должна превышать 300 микрон. Псевдоожиженный (флюидизированный) порошок переводится в состояние аэрозоля, заряжается, создавая облако заряженных частиц. Заземлённый объект опускается внутрь облака, а заряженный порошок оседает на его поверхность. Вращение детали позволяет порошку наноситься более равномерно. Таким способом наносятся как термопластичные, так и термореактивные составы.

- Газопламенное напыление. Термопластичный порошок продувается через пламя газовой горелки сжатым воздухом. Он плавится и наносится на изделие. Оборудование состоит из газовой горелки, питателя, инжектора, компрессора, газового баллона. Преимущество данного метода в мобильности всей системы порошковой покраски, поэтому большие объекты можно легко окрашивать. Можно делать порошковую покраску при любых погодных условиях, так как на процесс не влияет температура и влажность.

Электростатические пистолеты для порошковой покраски

Как было описано ранее, существует два основных типа систем порошковой покраски, где задействуются электростатические пистолеты коронного и трибо типа. Каждая система имеет свои сильные и слабые стороны.

Как правило, пистолет коронного типа использует отрицательную полярность электрода, так как она производит больше ионов, меньше подвержена образованию дуги, чем положительная полярность. Положительная полярность может задействоваться при распылении нейлона. Пистолеты бывают с внешним или внутренним источником питания для генерирования заряда.

Схема работы электростатического пистолета коронного типа.

Главное отличие заключается в способе транспортировки порошка от пистолета к детали. Основной силой транспортировки материала (кроме сжатого воздуха) при применении оборудования коронного типа является электрическое поле, создаваемое между заряженным порошковым облаком и деталью. При использовании пистолета трибо типа транспортировка материала происходит только потоком воздуха. Воздух под давлением попадает в резервуар для перемешивания порошка, чтобы он мог «течь» во взвешенном состоянии как жидкость. Затем он направляется через пистолет.

Другое фундаментальное различие между системами порошковой покраски с применением коронного заряда и трибо-заряда заключается в методе, при котором частицы порошка становятся электрически заряженными. Оборудование коронного типа использует генератор высокого напряжения для зарядки электрода с высоким потенциалом относительно детали. Заряженный электрод создаёт поток заряженных частиц, эффективно заряжая порошковое облако, образуя заряженное поле с противоположным полюсом.

Схема работы трибостатического пистолета.

В отличие от этого, трибостатическое устройство заряжает порошок строго физическим контактом (быстрым трением между ним и поверхностью, способной передавать или получать электроны).

Трибо-технология — это лучший выбор, когда:

- изделия изготовлены из материалов с низкой проводимостью заряда

- геометрия изделия имеет области с эффектом клетки Фарадея (углубления)

- требуется тонкое порошковое покрытие

- изделия, требующие высочайшей степени однородности покрытия

- требуется подкрашивание

Технология коронного заряда – это лучший выбор, когда:

- изделия, изготовленные из материалов с более высокой проводимостью заряда

- применяются порошки с эффектом «металлик»

- требуется относительно толстое порошковое покрытие

- требуется покрасить кастомными красками

Дизайн сопла

Конструкция пистолета и сопла оказывает большое влияние на эффективность покраски. Двумя наиболее широко применяемыми насадками являются насадки с дефлекторной формой и с плоским распылением. Оба вида насадок бывают различных форм. Плоская насадка более направленная, имеет чётко определённую форму распыления. Форсунка дефлекторного типа имеет мягкую, хорошо рассеянную форму. Существует много других типов насадок, но они реже используются.

Заземление

Электростатическая покраска — это процесс нанесения электростатического заряда на саму краску. Цель этого процесса — повышение эффективности переноса за счёт притягивания электрозаряженной краски к окрашиваемому объекту. Однако, поскольку краска заряжена, важно убедиться, что всё внутри окрасочной системы заземлено, чтобы избежать поражения электрическим током, а также низкой эффективности переноса.

Заземление гарантирует, что существует прямой электрический путь от изделия на настоящую землю.

Ниже приведены ключевые области, которые должны быть заземлены при электростатической покраске:

- Оператор. Одной из точек соприкосновения с землёй являются ноги оператора. Если оператор не заземлён должным образом, краска может огибать оператора, а не притягивается к цели. Чтобы избежать всех возможных изоляторов не носите изолированную или резиновую обувь. Рекомендуется кожаная подошва. Убедитесь, что пол чистый и сухой.

- Изделие. Обычно оно подвешивается на крюках. Всегда держите крюки чистыми и заземлёнными.

- Используется специальный заземлённый воздушный шланг.

- Источник краски.

- Все другие электропроводящие объекты или устройства внутри зоны распыления должны быть надлежащим образом заземлены. Помните, что правильное заземление обеспечивает безопасность, хорошую эффективность переноса.

Большая часть проблем, возникающих при порошковом окрашивании, происходят из-за недостаточного заземления окрашиваемых изделий или его полного отсутствия. Это вызывает:

- Неоднородность покрытия

- Чрезмерное потребление краски

- Чрезмерное скопление порошка на оборудовании. Он будет искать ближайший заземленный объект, будет притягиваться к нему (стенки камеры, оборудование, пол).

- Необходимость постоянной настройки технологических параметров.

- Деталь не способна эффективно притягивать заряженные частицы, при этом слой получается слишком тонкий.

С точки зрения безопасности сопротивление заземления должно быть менее 1 МОм.

Заземление стержнем

Заземление можно реализовать заземляющим стержнем (штырём). Это длинный стержень с медным напылением, который забивается в землю. Размеры варьируются, но для порошковой покраски рекомендуется длина не менее 240 см, диаметр около 2 см.

Заземляющий стержень забивается в землю почти полностью. Нужно оставить около 15 см, выступающих над землей, чтобы можно было закрепить на нём проволоку. Другой конец провода заземления будет подключаться к вашим предметам либо напрямую, либо с помощью стеллажей и крючков.

Можно установить стержень заземления прямо через пол, как можно ближе к зоне покраски. Просто просверлите отверстие в полу, далее установите стержень заземления через пол мастерской.

Подготовка деталей к порошковой покраске

Перед покраской разберите деталь, если это требуется. Поверхность необходимо тщательно очистить. Любое масло, грязь, влага будут мешать адгезии. Предварительная обработка окрашиваемого изделия очень важна, чтобы получить максимальный срок службы порошкового покрытия.

Очистка и подготовка могут быть сделаны различными химическими и механическими методами. Выбор метода зависит от размера и материала окрашиваемого изделия, типа удаляемых загрязнений, старых ЛКП.

Очистка детали от загрязнений включает удаление масел, восков и других поверхностных частиц.

Это может быть выполнено следующими способами;

- Очистка паром на основе раствора хлорированных углеводородов. Это хороший способ обезжирить металлические предметы. Поскольку раствор не водный, нет остатков влаги, вызывающих коррозию.

- Водная мойка. Осуществляется специальными моечными машинами, похожими на большую посудомоечную машину, либо мойкой высокого давления. С мойкой высокого давления можно применять насадку 0°, обеспечивающую наибольшую эффективность очистки, так как она фокусирует всю воду в узком потоке. Если изделие деликатное, например, листовой металл или плоские панели, применяется насадка 15°.

- Погружная мойка. Данный метод включает серию резервуаров, содержащих горячий чистящий раствор, а также горячее и холодное ополаскивание.

- Машинная мойка, мойка высокого давления, а также окунание не являются абсолютной необходимостью. Вполне возможно хорошо очистить деталь с помощью чистящих средств, различных щёток. Можно даже вымыть окрашиваемые изделия в посудомоечной машине, если они подходящего размера.

Как определить, что деталь чистая?

Есть много тестов, чтобы определить чистоту. Наиболее широко применяется тест водой. Он представляет собой визуальное наблюдение за тем, полностью ли покрывает чистую деталь вода или отталкивает её от какой-то области поверхности. Вода должна стекать равномерно. Везде, где есть сухой участок, означает, что в этом месте ещё остались масла. Очистите эту область ещё раз. Другие тесты могут включать протирку белой тканью или другие более сложные лабораторные тесты.

Дегазация

Некоторые изделия из литого металла (чугуна, железа, алюминия, латуни..) могут содержать воздух, попавший во время производственного процесса или масла, оставшиеся в порах при эксплуатации. Качество металла напрямую влияет на количество улавливаемого газа. Например, отливки с использованием металлов более высокого качества имеют меньшее количество улавливаемого газа. Как правило, алюминий не содержит много газа.

Если не выпустить воздух или масляные загрязнения, то во время отверждения порошкового покрытия они выйдут наружу, что оставит маленькие пузырьки, неровности, точечные отверстия, кратеры. Эти дефекты порошковой покраски могут обеспечить путь для проникновения влаги к металлу.

Проблема выделения газов при полимеризации решается несколькими способами:

- Предварительный подогрев изделий. Этот процесс наиболее популярен для устранения проблемы выделения газов. Окрашиваемый объект предварительно нагревают выше температуры затвердевания (на 10 градусов, чтобы дать возможность воздуху освободиться перед порошковой покраской. Предварительный нагрев осуществляется перед фосфатированием/покраской. Есть некоторые изделия, которые будут выпускать газ, независимо от того, как долго их нагревать перед окрашиванием.

- Порошковые краски и грунты, прощающие выход газа. Они разработаны таким образом, чтобы обеспечить более длительный срок растекания, чтобы газ мог улетучиваться до полимеризации.

- Герметизация изделия. Данный метод требует применения специальных герметизирующих грунтов, удерживающих газы внутри металла.

- Изменение технологии полимеризации. Использование ИК или ИК/УФ (инфракрасное/ультрафиолетовое отверждение) может устранить проблему газовыделения, так как для отверждения нагревается только поверхность изделия.

Пескоструйная обработка

Если предмет, который вы хотите окрасить, имеет ржавчину, окалину, старое ЛКП, то Вам, скорее всего, понадобится пескоструйная обработка. Пескоструйные камеры особенно полезны для цехов, работающих с нетронутым сырьем, например, стальными листами или трубными заготовками с участками окисления или остатками сварки. Так как материал от абразивной обработки попадает во все места, необходимо удалить все резьбовые или смазанные части, такие как подшипники, болты/гайки, зажимы.

Пескоструйная обработка хорошо подходит предметам со сложными формами, погружение лучше для панелей из листового металла, потому что пескоструйная обработка генерирует тепло, способное деформировать листовой металл.

Когда деталь обрабатывается, поверхность приобретает шероховатость, повышающая адгезию при окрашивании.

Ополаскивание

После очистки наступает стадия ополаскивания. Важно удалить остатки любого химического вещества. После ополаскивания, как можно быстрее высушите поверхность, чтобы избежать появления ржавчины.

Фосфатирование и хроматирование

Фосфатирование улучшает адгезию при покраске, улучшает антикоррозионные свойства. Процесс осуществляется на хорошо очищенной поверхности стали, иногда цветных металлов.

Существует два типа фосфатирования: железное фосфатирование и цинковое фосфатирование. Оба они технически называются преобразовательными покрытиями, т.е. действие растворов “преобразует” несколько микрон поверхности металла либо в фосфат железа, либо в фосфат цинка. Фосфатирование, как правило, осуществляется несколькими этапами, включает обезжиривание, промывки до и после процесса, само фосфатирование.

Железофосфатное покрытие

При обработке стали кислыми солями ортофосфорной кислоты и одновалентных металлов на поверхности образуется слой аморфного фосфатного железа. Это наиболее удобный и недорогой способ подготовки под порошковую покраску.

Цинкфосфатные покрытия

Фосфатирование солями цинка приводит к образованию покрытий кристаллической структуры. Такое фосфатирование является более дорогостоящим по сравнению с нанесением аморфного фосфата железа, но оно позволяет получать более качественные покрытия, считается лучшей подготовкой поверхности перед порошковой покраской.

После фосфатирования изделия, его высушивают в сушильной камере.

Хроматирование поверхности

Хроматной обработке (хроматированию) наиболее часто подвергают алюминий и его сплавы. Обработка соединениями, содержащими хром, повышает защитные свойства металла. Наибольшее распространение получили конверсионные покрытия на основе фосфата хрома и хроматное.

В связи с возможной пористостью конверсионных покрытий, в завершение их промывают пассивирующими растворами, содержащими соединения шести или трёхвалентного хрома, их комбинации с другими компонентами, оказывающими пассивирующий эффект.

При подготовке поверхности используется большое количество воды. Чистота воды и степень её загрязнённости должны постоянно контролироваться. Очень важными факторами являются жёсткость воды, наличие в ней растворимых и взвешенных веществ.

В последнее время были разработаны альтернативные процессы, позволяющие избежать применения хроматов, так как они токсичны. Титановый цирконий и силаны обладают аналогичными антикоррозионными и адгезионными характеристиками.

Сушка

После последнего ополаскивания сушка внутри печи быстро удаляет влагу, оставшуюся на изделии.

Последовательность этапов подготовки к порошковой покраске

- Разборка и очистка. Если вы планируете покрасить деталь, которая содержит резинки, пластик, прокладки, проводку, то эти элементы нужно будет снять, так как они расплавятся при нагреве.

- Удаление газов (дегазация).

- Дальнейшая подготовка варьируется, зависит от типа металла, состояния текущего ЛКП. Если есть старое ЛКП, то его можно удалить специальной смывкой, следуя инструкции.

- Шлифовка / пескоструйная обработка. Даже если химическая смывка хорошо удаляет старое ЛКП, она не удаляет мелкие дефекты и ржавчину. Поэтому может потребоваться пескоструйная обработка.

- Очистка после пескоструйной обработки. Нужно обдуть пыль сжатым воздухом, потом поскрести поверхность чистой жёсткой щёткой, сдуть остатки пыли снова. Затем аккуратно очистить чистым полотенцем с денатурированным спиртом. Далее можно быстро пройтись факелом с пропановой горелкой, сжигая любые оставшиеся ворсинки. Другой вариант очистки изделия от пескоструйной пыли – его погружение в ацетоновую ванну.

- После этого его помещают в печь нагретую до 200 градусов по Цельсию на 20 минут. Порошок лучше прилипает, когда он попадает на тёплую поверхность.

- В качестве дополнительного шага, для абсолютной адгезии и долговечности можно использовать фосфатирование или хроматирование. После чего следует ополаскивание и сушка.

- Маскировка. Некоторые детали требуют маскировки перед порошковой покраской. Всю маскировку необходимо производить в чистых перчатках, так как это самый последний шаг перед тем, как перейти к порошковой покраске.

- Подвешивание. Последний шаг — это подвесить окрашиваемый предмет на крючок или проволоку.

Грунтование перед порошковой покраской

Термореактивные порошковые краски обычно наносятся на голый металл одним слоем, без грунта. Каждый последующий слой “тормозит” статический заряд сухого порошка, способствует образованию шагрени. Грунт обычно представляет собой эпоксидный химический состав. Он усиливает адгезию последующего слоя, а также может служить как наполнитель (чтобы сгладить шероховатость подложки) или герметизирует пористый литой металл от газовыделения.

Существуют определённые типы порошков, которые не стоит совмещать с грунтованием. Состав, дающий эффект морщин (wrinkles) должен быть нанесён непосредственно на подложку без грунта. Иначе грунт будет препятствовать образованию морщин, вызывая тем самым неравномерность финишного покрытия.

Грунт помогает продлить срок службы изделия и порошкового покрытия. Применение грунтовки рекомендуется, если изделие эксплуатируется при суровых погодных условиях.

Для увеличения защиты от коррозии и повышения адгезии существует два основных типа грунтовок. Один – без содержания цинка ( ZINC FREE ), другой – с содержанием цинка ( ZINC RICH ). Для чёрного металла (сталь, железо) наносите грунт с цинком, так как он даёт лучшую защиту. Алюминий лучше грунтовать грунтовкой без содержания цинка, иначе могут быть проблемы с адгезией, отслоением.

Маскировка перед нанесением порошкового покрытия

Маскировка представляет собой заклеивание специальной липкой лентой и другими маскировочными материалами областей деталей, не подлежащих окрашиванию. Можно использовать приёмы маскировки, чтобы создать дизайн на окрашиваемых изделиях. К примеру, популярно покрывать порошковой краской кромку колеса одним цветом, а спицы колеса — другим.

Также маскировочными материалами заклеиваются следующие области, не подлежащие окрашиванию.

- Электрические соединения (заземления).

- Посадочные места, куда устанавливаются прокладки.

Носите чистые перчатки во время маскировки!

Для маскировки применяются следующие материалы:

- Высокотемпературная полиэфирная лента наиболее распространена для маскировки при порошковой покраске. Она выдерживает продолжительный нагрев выше 200 градусов. С высокотемпературной лентой немного трудно работать, так как она не гибкая. Она легко разрезается. Тем не менее, полезно иметь разные размеры для разных ситуаций.

- 3M синяя / зелёная малярные ленты. С лентой 3M гораздо проще работать, чем с высокотемпературной защитной лентой, так как она способна прилегать к изгибам. Синяя лента способна выдержать около 90 градусов нагрева. Лента зелёного цвета легко снимается даже после достижения 120 градусов. При использовании любой из малярных лент очень важно не допустить слишком сильного нагрева. Если вы забудете об этом, оставите ленту до полного отверждения порошкового покрытия, её будет сложно снять.

- Алюминиевая фольга — отличный способ маскировки больших площадей, экономящий много рядов ленты. Она отлично держится в печи при любой температуре. Очевидно, что алюминиевая фольга не обладает липкими свойствами, поэтому её нужно будет дополнить высокотемпературной клейкой лентой.

- Силиконовые пробки — это силикон конусной формы, которым закрывают отверстия различного размера. Они идеально подходят для маскировки отверстий под болты. Так как они конические, каждый из них подходит под различные размеры отверстий.

После того, как покрытие затвердело, вы попытаетесь удалить ленту, краска вокруг края ленты может отслаиваться, оставляя зазубренные края. Чтобы избежать этого и получить чистые линии, нагревайте деталь в печи примерно до 80–90 градусов по Цельсию, осторожно извлеките её, удалите ленту с помощью пинцета. Затем поместите изделие обратно в печь.

Если будет распыляться 2 слоя, лучше маскировать изделие 2 раза. Попытка повторного использования одной маскировки для нескольких распылений даст неровности при отклеивании ленты.

Протирание влажным пальцем

Есть некоторые ситуации, когда вы получите лучшие результаты, покрывая всю деталь, даже область, которую вы хотели замаскировать, а затем удалить порошок из этой области, прежде чем начать нагрев. Лучше всего это делать на приподнятых участках, таких как приподнятые буквы на впускном коллекторе, клапанной крышке или тормозном суппорте.

Вы можете протереть порошок с возвышенной поверхности влажным пальцем. Необходимо вытереть только очень маленький участок за один раз. Также можно делать влажным полотенцем, губкой или чем-то другим.

Процесс порошковой покраски

Вы должны иметь достаточно освещения, чтобы легко видеть каждую область окрашиваемого объекта. Также очень полезно иметь под рукой яркий светодиодный фонарик.

Перед тем, как начать распыление, осмотрите изделие, спланируйте курс, которым вы будете следовать. Лучше всего сначала покрасить углубления (области, вызывающие эффект клетки Фарадея, суть которого мы рассмотрим ниже), а затем покрыть более ровные участки.

Начните распылять в стороне, до формирования равномерного облака. Затем переместите пистолет на объект. Лучше всего держать триггер нажатым до тех пор, пока не достигнете полного укрытия всей поверхности. Расстояние от поверхности должно быть примерно 15 до 20 см. Лучше всего работать медленно, контролируя движение по всей детали, вместо хаотичного распыления. Постарайтесь достичь полного охвата за 1 проход по всей поверхности.

После того, как закончите распыление, можете проверить, что покрыта вся поверхность, посветив по ней ярким светодиодным фонариком. Можно также светить фонариком во время всего распыления.

Не распыляйте слишком близко. Если пистолет и окрашиваемый объект слишком близко друг к другу, они становятся электрически связанными, обеспечивая прямое заземление непосредственно на пистолет. Это не приводит к улучшению эффективности электростатической передачи порошка.

Не распыляйте слишком далеко, так как заряженные частицы будут искать другие более близкие объекты.

Эффект клетки Фарадея

Зона с эффектом клетки Фарадея — это область детали (углубление), куда не проникает внешнее электрическое поле.

Положительные эффекты сильных электрических полей, создаваемых обычными системами зарядки короной, наиболее выражены при окрашивании объектов с большими плоскими формами. К сожалению, электрические поля могут иметь негативные эффекты. Например, при покраске изделий с глубокими углублениями возникает эффект клетки Фарадея. Электрическое поле будет следовать по пути наименьшего сопротивления заземлению (т.е. по краям углубления). Этот процесс будет сопровождаться двумя негативными последствиями. Во-первых, меньше частиц имеют шанс попасть внутрь выемки, так как частицы порошка сильно “толкаются” электрическим полем к краям. Во-вторых, свободные ионы, генерируемые коронным разрядом, будут следовать по линиям поля к краям, быстро насыщают существующий слой дополнительным зарядом, что приводит к очень быстрому развитию обратной ионизации.

Традиционный метод, улучшающий проникновение в области клетки Фарадея, заключается в снижении напряжения на пистолете. Трудности, связанные с ручной регулировкой напряжения пистолета, привели к разработке более современных методов борьбы с обратной ионизацией. Это: 1) автоматический контроль тока пистолета; 2) устройства сбора свободных ионов. Оба метода позволяют улучшить качество покраски путём устранения или уменьшения тока паразитных ионов от пистолета к окрашиваемому объекту.

Советы по окрашиванию зон с эффектом клетки Фарадея (углубления):

- Красьте углубления в первую очередь.

- Попробуйте снизить давление для распыления проблемных участков.

- Уменьшите напряжение, если это возможно.

- Если всё остальное не помогает, воспользуйтесь феном, чтобы нагреть эту область, а затем распыляйте.

Что такое обратная ионизация?

Обратная ионизация возникает из-за излишнего тока свободных ионов от зарядных электродов распылительного оборудования. Свободные ионы, попадая на деталь с порошком, прибавляют свой заряд к заряду, накопившемуся на нанесённом слое. На некоторых местах заряд повышается настолько, что проскакивают микроискры, образуя кратеры. Обратная ионизация также снижает эффективность переноса. Положительные ионы выходят за пределы порошковой краски, они притягиваются к отрицательно заряженным частицам порошка, непрерывно поступающим на поверхность заземлённой части. Соударение положительных ионов и отрицательно заряженных частиц приводит к тому, что частицы порошка теряют свой заряд и, следовательно, способность к осаждению.

Эффект обратной ионизации более типичен при нанесении второго слоя, но может произойти также при нанесении первого.

Вот несколько советов, как избежать обратной ионизации:

- Понизьте напряжение. Это самый простой шаг предотвратить обратную ионизацию, однако Вы всегда должны быть осторожны при снижении напряжения, так как это может привести к дополнительным проблемам, таким как неприемлемое проникновение и/или укрытие. Вы можете снизить напряжение, что уменьшает ток, но также может снизить эффективность заряда. Лучшим подходом является уменьшение микроампер. Новейшее оборудование имеет регулировку ограничения тока, так что Вы можете снизить его до максимального уровня. Экспериментируйте с различными уровнями тока, чтобы найти наилучший вариант.

- Наносите с правильного расстояния. Это самая распространённая причина обратной ионизации, когда пистолет находится слишком близко к поверхности. Увеличение расстояния уменьшает ток пистолета, замедляет обратную ионизацию. Для лучшей эффективности порошковой покраски, нужно удерживать расстояние между распылителем и окрашиваемым предметом примерно 20–30 см. Во многих случаях это напрямую связано с тем, как предмет подвешивается. Убедитесь, что он устойчив, не раскачивается, так как это делает практически невозможным поддержание необходимого расстояния. Когда необходимо распылять близко к поверхности, необходимо регулировать ток, чтобы компенсировать это.

- Используйте ионный коллектор. Заземляющее кольцо или какая-либо другая форма ионного коллектора может быть применена как заземляющий источник, чтобы уменьшить эффект шероховатости поверхности. Они устанавливаются непосредственно за кончиком электрода, их цель — улавливать любые неиспользованные ионы от процесса зарядки.

Полимеризация в печи

Для отверждения порошковая краска и подложка должны достичь определённого нагрева, оставаться нагретыми отведённый период времени без каких-либо температурных колебаний.

Обычно это от 160° до 230° по Цельсию. Как только печь достигнет температуры, она стабилизируется. После завершения процесса отверждения изделия извлекаются и охлаждаются.

Время, необходимое для полимеризации порошка, сильно варьируется, зависит от размера, формы, толщины деталей. К примеру, небольшой кронштейн может нагреваться всего десять минут, а 20-дюймовый участок толстостенной трубы будет нагреваться более часа.

В технической карте производителя порошкового продукта будет написано что-то вроде “нагревайте 12 минут при 180 градусах по Цельсию”. Это не означает, что изделия должны быть помещены в печь на 12 минут при 180 градусах Цельсия. Это означает, что сначала они должны достичь нужной температуры, а затем нагреваться необходимое количество времени.

Когда термореактивный порошок подвергается воздействию повышенной температуры, он начинает плавиться, растекаться, а затем образует перекрёстные связи внутри полимера, развивает все свойства плёнки.

Шагрень на порошковом покрытии

Для большинства порошковых составов требуется достичь толщины при распылении не менее 50 микрон, чтобы получить приемлемо гладкую плёнку. Если вы нанесёте слишком мало порошка, то получите зернистую текстуру. Это происходит, потому что на поверхности его не хватает, чтобы он растекался, создавая однородную плёнку. Если порошка будет слишком много, то, скорее всего, получите большую волнистую шагрень.

Многие производители предпочитают иметь определённую шагрень, так как она помогает скрыть дефекты металла, возникшие при производстве, а полученное ЛКП менее подвержено появлению видимых отпечатков пальцев.

Можно держать светодиодный фонарик, направленный на поверхность во время распыления. Как только скроется голый металл, распыление можно прекратить.

Очень важно хорошее заземление. Иначе будут проблемы с обратной ионизацией, влияющей на образование крупной шагрени.

Для получения покрытия, полностью без шагрени, можно применять следующий метод.

- Распыляйте порошок, как обычно.

- Положите деталь в печь, установите температуру 118 градусов по Цельсию.

- Как только нанесённый слой будет выглядеть мокрым, извлеките деталь.

- Немедленно распылите очень тонкий слой, достаточный, чтобы не было видно отражения от расплавившегося порошка.

- Далее нужно поместить деталь обратно в печь, выполнить полную полимеризацию.

Порошковые металлики

Существует несколько технологий производства порошковых красок с эффектом металлик: экструдирование, сухое смешение и бондирование. Есть также новая технология инкапсулированных алюминиевых пигментов. Порошковые краски с эффектом «металлик», произведённых по этой технологии не требуют последующего порошкового лакирования.

Экструдирование представляет собой смешивание всех компонентов, включая металлические частицы, дальнейшую экструзию получившейся смеси. При такой обработке частицы «металлика» разрушаются, теряя свою форму, что ухудшает эффект. Метод экструзии расплава не нашёл широкого применения при производстве порошковых «металликов».

При методе сухого смешения металлические частицы добавляются к готовому порошку краски, потом смешиваются в миксере. Структура частиц не изменяется, что даёт хороший металлический эффект.

Кроме того, электростатическое распыление заставляет металлические чешуйки “комковаться” друг с другом под действием электростатической силы и, таким образом, вызывает неравномерный блеск. Бондированный (склеенный) «металлик» преодолевает все эти проблемы. При производстве порошковых металликов способом бондирования (сплавления), частицы краски прилипают к частицам пигмента «металлик». Существует также способ холодного бондирования пигмента, придающего эффект «металлик», с частицами краски с помощью высокоскоростного перемешивания. Это устраняет некоторые недостатки термического бондирования, а также снижает стоимость производства.

Преимущества бондированных порошковых «металликов»:

- — Можно использовать регенерированный порошок.

- — Более лёгкое равномерное нанесение.

- — Более выраженный, равномерный металлический эффект.

Технология инкапсулированных алюминиевых пигментов основана на золь-гелевой химии. Для защиты алюминия от окисления и химического воздействия применяется несколько схем инкапсуляции. Алюминиевые пигменты, инкапсулированные с прозрачным силикатным слоем, показывают максимально возможную механическую и химическую стойкость. Они не влияют на электростатический заряд при порошковой покраске. Благодаря толстой полимерной оболочке пигмент ведёт себя как частица порошковой краски. Это приводит к эффективности покраски, сниженной склонности к “облачности”. Оптические характеристики получаются ближе к характеристикам жидких ЛКП. Инкапсулированные алюминиевые пигменты можно наносить без лака.

Советы по применению порошковых «металликов»

- Уменьшите напряжение коронного разряда: чем меньше напряжение, тем лучше проявляется эффект металлик.

- Расстояние от пистолета до поверхности должно быть больше, чем при применении стандартной порошковой краски. Обычно это 20–30 см.

- При окраске «металликом» изделий со сложными формами, может потребоваться ещё больше снизить напряжение коронного разряда, а также использовать специальные насадки, чтобы изменить аэродинамику.

Порошковые покрытия со специальным эффектом

Необходимость применить специальный порошковый эффект может исходить от желания скрыть поверхность подложки, которая выглядит не очень хорошо. Текстуры и специальные эффекты могут быть получены путём изменения механизма отверждения или введения добавок.

Морщины (wrinkles)

Морщины — специальный эффект, который добавляет глубину цвета, а также довольно хорошо скрывает несовершенства поверхности. Вы должны увеличить температуру в начале цикла отверждения, чтобы обеспечить равномерное образование морщин.

Translucent (полупрозрачный)

Как следует из названия, полупрозрачные составы покрывают подложку, обеспечивают цвет, но при этом подложка просвечивает через нанесённый слой. Применяя этот эффект, очень легко получить неравномерную пигментацию, особенно если подложка имеет неравномерную форму. Различия толщины плёнки всего лишь в полмиллиметра могут быть заметны. Любые дефекты на подложке будут проявляться через полупрозрачный слой. Если предварительная обработка не удалит их, то вам лучше будет распылить непрозрачную базу.

Dormant (дремлющий, пассивный)

Спецэффект Dormants — это двухслойная система. Базовый и верхний слой наносятся и нагреваются раздельно. Сначала цветная база, обычно содержащая металлический пигмент, потом второй слой. Именно последний верхний слой «вытягивает» неактивный цвет, оживляет его. Например, красный цвет будет выглядеть как розовый до добавления верхнего слоя.

River Vein

Этот эффект придаёт особую текстуру, может скрыть дефекты поверхности. Толщина является ключевым моментом при окрашивании продуктом «River vein». Следует придерживаться рекомендаций производителя.

Двухслойные покрытия

Порошковая покраска, как правило, осуществляется в один слой. Некоторые краски, например металлики, могут потребовать прозрачного лака для защиты металлического эффекта. Существуют также металлики, не требующие лака.

Двухслойные системы могут дать большие преимущества. Это один из способов достичь усиленной защиты от коррозии.

Двухслойные системы могут также способствовать улучшению цветных покрытий с помощью ярких пигментов. Например, чтобы получить неоновые цвета, рекомендуется сначала нанести белый, а затем неоновый цвет. Вообще, белая основа усиливает яркость любого цвета.

Существуют две процедуры для многослойных покрытий. Они зависят от того, какой тип порошкового покрытия распыляется.

- Нанесение первого слоя, его частичная полимеризация, потом нанесение второго, окончательное отверждение.

- Нанесение и отверждение каждого слоя.

Нанесение первого слоя, его частичная полимеризация, потом нанесение второго и окончательное отверждение

Преимущество данного метода — улучшенная межслойная адгезия. Два слоя «сшиваются» между собой, а также приклеиваются к поверхности.

После того, как Вы нанесёте 1‑й слой, Вы помещаете деталь в печь, но нагреваете её только на 60–75 %. Это означает, что если инструкция предусматривает нагрев 10 минут при 200 градусах, вы греете только 6–7 минут. Затем вынимаете деталь из печи, даёте ей полностью остыть. Далее делаете второе распыление, снова помещаете в печь, чтобы полимеризовать по полному циклу.

Не все составы будут работать вместе. Важно использовать продукты, разработанные для совместной работы. Пользуясь одной маркой продукта для обоих слоёв, Вы обеспечите некоторую последовательность, можете обратиться к производителю за рекомендациями, если возникнут проблемы.

Следите за толщиной первого слоя. Слишком толстый первый слой вызовет проблемы со следующим нанесением. При порошковой покраске электрический заряд не пройдёт через толстый слой так же легко, как если бы он был более тонким.

Отверждение каждого слоя

Иногда требуется полностью отвердить каждый слой. К примеру, если Вы наносите хромированное порошковое покрытие, то сначала распыляете состав, дающий эффект хромирования и завершаете цикл полимеризации на 100%. Затем позволяете детали полностью остыть до комнатной температуры, наносите 2‑ой слой. Затем кладёте её обратно в печь, нагреваете снова. Покрытие с данным эффектом нельзя получить по-другому, отверждая первый слой не полностью.

Настройка напряжения

Регулировка настройки напряжения на пистолете помогает при нанесении нескольких слоёв. Второе распыление всегда следует делать с уменьшенным напряжением, как правило, на 50%, чем первое. Лучше всего экспериментировать с напряжением, находить наиболее подходящую настройку, учитывая конкретную ситуацию. Регулируемые настройки напряжения можно найти только на оборудовании среднего и профессионального уровня.

Оборудование для порошковой покраски

Тип оборудование для порошковой покраски зависит от того, какой объём работы будет выполняться. Какой уровень автоматизации требуется? Какой площадью Вы располагаете?

Оборудование для порошкового окрашивания

- Специальный пистолет. На рынке представлено множество типов пистолетов для порошковых составов. Как правило, устройства профессионального класса более надежные, обеспечивают лучшие результаты.

- Для систем порошковой покраски необходим сжатый воздух. При проектировании пневматической установки для порошковой покраски, необходимо определить количество необходимого сжатого воздуха. Должен быть добавлен дополнительный запас от 15% до 25%, чтобы учесть утечки. Пистолеты для порошковых красок не требуют очень большого компрессора. Однако нужно учитывать другие потребности в сжатом воздухе, для пескоструйной обработки, обдува деталей. Требуется подача чистого, сухого, не содержащего масел сжатого воздуха. Существует много способов фильтрации воздуха от воды и масла. Один из лучших вариантов представляет собой осушитель охлаждённого воздуха. Это устройство охлаждает воздух ниже точки росы, вода выпадает из воздуха, затем устройство отделяет воду, нагревает воздух обратно до комнатной температуры, посылает дальше. Внутри это устройство очень похоже на кондиционер.

- Оборудование для пескоструйной обработки.

- Мойка высокого давления.

- Печь для полимеризации. Печи бывают разных размеров и конфигураций. Большая печь позволяет нагревать более крупные изделия, а также позволяет одновременно нагревать большие партии изделий обычного размера.

Покрасочная камера

Покрасочная камера предназначена для поддержания чистоты остальной части вашего цеха, обеспечивая при этом хорошо освещённую зону окрашивания. Все кабины порошкового напыления имеют один или несколько вытяжных вентиляторов. Вытяжка содержит фильтры, чтобы улавливать избыточный распылённый порошок.

В продаже есть множество конфигураций камер. Приобретение нужного Вам оборудования зависит от наличия свободных площадей, от ваших требований к рабочему процессу. К примеру, если у вас ограниченное пространство, то специально оборудованная стена для распыления поможет вам получить необходимый поток воздуха с фильтрацией. По сути, это покрасочная камера без стен или крыши.

Вы можете сделать самодельную камеру, используя картонные коробки, дерево, или что-то другое. Заднюю стену можно оборудовать коробчатым вентилятором с фильтром для улавливания избыточно распылённого порошка.

Печь для полимеризации

Порошковые печи нагревают детали, после порошковой покраски, для полимеризации порошка. Нагрев вызывает химическую реакцию нанесённого слоя, что приводит к высокой плотности сшивания химических связей плёнки. Внутри печи установлены термостаты и регуляторы, чтобы можно было выбрать желаемую температуру полимеризации и время нагрева. Сколько времени занимает процесс, зависит от толщины металла, от технических характеристик порошка. Более длительный период при более низкой температуре может работать так же, как и более короткий период при более высокой температуре.

Распространены два типа печей:

- Конвекционная печь используется чаще всего. Обогреватели нагревают воздух, который затем циркулирует внутри печного пространства.

- Терморадиационные печи. Для нагрева используют энергию ИК-излучения. Такие печи очень эффективны, внутри них порошковые покрытия полимеризуются очень быстро. Они иногда непригодны для изделий c разной толщиной и сложной формой.

Чаще всего печи имеют электрические нагревательные элементы или систему отопления, работающую на природном газе или сжиженном нефтяном топливе.

Порошковая покраска своими руками

Можно осуществить порошковую покраску своими руками с помощью специального набора. Один из примеров – «Craftsman powder coating system», пистолет для порошковых покрытий, не требующий воздушного компрессора. Его просто использовать, он не имеет каких-либо регулировок.

Вам понадобится электрическая духовка, способная поддерживать нагрев 200 градусов по Цельсию. Если это печь для приготовления пищи, знайте, что вы никогда больше не должны будете готовить в ней еду, так как это опасно для здоровья.

Используя недорогой набор для порошковой покраски, можно достичь хороших результатов, однако, Вы не получите качество и долговечность как в профессиональной мастерской. Недорогой пистолет сможет заряжать частицы до 10 кВ. Потребуется намного больше электростатического заряда для того чтобы правильно получить порошковое покрытие со всеми надлежащими свойствами. Устройства промышленного типа заряжают частицы от 30 кВ до 100 кВ.

Здоровье и безопасность

Порошковое покрытие не только более долговечное, чем обычное ЛКП, но также безопаснее при нанесении.

Поскольку порошковые составы не содержат жидкостей для испарения, они не выделяют летучих органических соединений, полностью исключают сопутствующие риски для здоровья и безопасности.

Следует соблюдать практические методы уменьшения воздействия порошка на человека. Вообще, сырьё, используемое при производстве порошковых красок, относительно малоопасное. Ни одна из эпоксидных, полиэфирных или акриловых смол, обычно используемых при изготовлении термореактивных порошковых составов, не определена как опасный материал стандартом OSHA .

Средства индивидуальной защиты

Прежде чем приступать к любым работам по порошковой покраске, важно защитить себя. Порошковые составы не так токсичны, как жидкие лакокрасочные материалы, но всё же важно держать их подальше от кожи, от глаз, от лёгких. Существуют различные уровни защиты. Профессиональный оператор, который занимается порошковой покраской 50 часов в неделю, должен быть хорошо защищён. Можно порекомендовать 3M Full Face Respirator и защитный костюм. Малярный костюм не только не допустит попадания на оператора химических частиц, но также поможет предотвратить перенос пыли и волос на вашу деталь во время распыления.

Порошковая покраска автомобильных литых дисков

Автомобильные литые диски можно покрыть порошковой краской. Однако есть мнение, что процесс её полимеризации нагревом в печи влияет на структуру литых алюминиевых дисков. Нагрев может влиять на алюминий, делая его более хрупким, снижая усталостную долговечность. Так « TUV » (Technischer Überwachungsverein), организация в Германии, которая сертифицирует все изделия и процессы для автомобилей, категорически запрещает нагрев литых дисков свыше 90 градусов по Цельсию в течение любого периода времени. По их правилам разрешается нагрев не более 40 минут до температур ниже 90 градусов.

Температура полимеризации краски в печи может влиять на свойства металла, полученное во время температурной обработки при производстве. Отжиг на заводе проводится до, а также вовремя формовки и механической обработки для уменьшения или устранения нарастания напряжений внутри изделия при изготовлении. Отжиг осуществляется в диапазоне 300–410°С, в зависимости от сплава. Время нагрева варьируется от 0,5 до 3 часов.

В качестве аргумента безопасности порошкового окрашивания дисков можно привести непродолжительность температурного воздействия в печи полимеризации и достаточно небольшой нагрев, по сравнению с температурой отжига на заводе. Большинство порошковых составов требуют нагрев от 150 до 200 градусов по Цельсию при времени затвердевания около 1 часа. Множество владельцев автомобилей, сделавших порошковую покраску литых дисков, не испытывали с ними никаких проблем. Какая-либо опасность может быть только при повышенных нагрузках на гоночных автомобилях.

Последние достижения в области составов для порошковой покраски привели к снижению температуры отверждения до 105/120 °C. Эти новые продукты более желательны, поскольку их полимеризация точно не влияет на предыдущие этапы термической обработки для сплавов, таких как алюминий.

Источник https://www.niilkp.ru/equipment/avtomaticheskaya-liniya-okraski/

Источник https://spk-group.pro/katalog-tovarov/pokrasochnye-linii/linii-poroshkovoy-okraski-promyshlennye-poroshkovy

Источник https://kuzov.info/poroshkovaya-pokraska-tekhnologiya/