Литейное производство – отрасль металлургии

Содержание

Литейное производство – отрасль металлургии

Литейное производство– отрасль машиностроения, технологическими процессами которой получают литые заготовки (отливки) для деталей машин. Характерной особенностью литейного производства является универсальность – возможность получения самых разнообразных по массе, конфигурации, механическим и эксплуатационным свойствам фасонных заготовок (отливок) из чугуна, стали и сплавов цветных металлов. Литейное производство – один из наиболее распространенных методов формообразования заготовок. По сравнению с другими методами получения заготовок литье позволяет изготовлять отливки практически не ограниченных габаритных размеров и массы из всех сплавов, в том числе из сплавов, не поддающихся пластической деформации и трудно обрабатываемых резанием.

Литая заготовка (отливка) получается путем заливки расплавленного металла во внутреннюю полость литейной формы, которая по конфигурации соответствует изготовляемой детали. При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. В процессе кристаллизации формируются механические и эксплуатационные свойства литых заготовок, определяемые макро- и микроструктурами сплава, его плотностью, наличием и расположением в нем неметаллических включений, развитием в отливке внутренних напряжений.

Производство отливок – сложный многостадийный процесс с многократным перемещением большого количества различных материалов, смесей, стержней, форм, модельно-опочной оснастки, отливок, отходов.

Технологический процесс изготовления отливок включает: изготовление моделей и стержневых ящиков; подготовку формовочных материалов и приготовление формовочных смесей; изготовление форм и стержней и их сборку; подготовку шихтовых материалов; получение жидкого металла и заливку его в формы; выбивку, обрубку и очистку отливок; термическую обработку литья (в некоторых случаях); контроль качества отливок; исправление брака и окраску.

При изготовлении отливок роль основного инструмента выполняет литейная форма. Литейные формы изготавливают из различных материалов и в зависимости от свойств последних подразделяются на две группы: разовые и многократные.

Разовые формы используют для получения одной отливки, для их изготовления применяют песчано-глинистые, песчано-масляные, термореактивные и другие формовочные смеси. Многократные (постоянные) формы выдерживают многократное заполнение металлом. Эти формы изготавливают из чугуна, стали и цветных металлов и сплавов. Постоянные формы применяют при специальных способах литья – кокильном, центробежном, под давлением и др.

Изготовление литейной формы тем или иным способом называется формовкой. Для осуществления процесса формовки необходима литейная технологическая оснастка

: модели, стержневые ящики, модельная плита, опока и другие приспособления.

Рис. 3.1. Отливка с литниковой системой и стержнем: Рис. 3.2. Опока

1 – отливка; 2 – стержень; 3 – прибыль;

4 – литниковая система

Литейная форма заливается металлом через каналы, называемые литниковой системой. Заполнение формы металлом может быть свободным (под действием силы тяжести металла) или принудительным (под действием центробежных сил, вакуума или внешнего давления). Металл, заполнив внутреннюю полость формы, кристаллизуется в ней и образует литую заготовку. Затвердевание в значительной степени зависит от условий теплообмена между металлом и формой. В разовых формах кристаллизация и охлаждение протекают в естественных условиях медленно, в результате чего структура отливок становится неравномерной. Наиболее плотный и качественный металл с наилучшими механическими свойствами расположен вблизи от поверхности отливки. В центральных районах структура крупнозернистая, механические свойства пониженные. Повышенная скорость охлаждения способствует улучшению качества отливки, структура получается более мелкозернистой, что существенно повышает механические свойства отливки.

Наружные очертания отливки образуются стенками полости формы, а внутренние полости, отверстия и сложные поверхности – с помощью вставок в литейные формы, называемые стержнями. Стержни устанавливают внутри формы в процессе сборки перед заполнением металлом, а после кристаллизации металла извлекают из формы.

Процесс извлечения отливки из формы и стержня из отливки называется выбивкой. После выбивки отливки подвергаются очистке от остатков формовочной и стержневой смеси, от них отделяется литниковая система, зачищаются все неровности и шероховатости. Эти процессы называются очисткой и зачисткой.

Литое изделие может быть заготовкой с последующей механической обработкой перед сборкой или деталью, поступающей на сборку без предварительной механической обработки.

Литье в разовые песчаные формы.В песчаных формах производят около 80 % всего объема выпуска отливок. Способ позволяет получать отливки самой разнообразной конфигурации и размеров, из различных литейных сплавов, в условиях как единичного, так и массового производства. Материалами отливок являются чугуны, углеродистые и легированные стали, медные, алюминиевые, магниевые сплавы. Литниковая форма в большинстве случаев состоит из двух полуформ: верхней и нижней, которые получают уплотнением формовочной смеси вокруг модели в специальных металлических рамках – опоках. Наличие двух полуформ необходимо для извлечения деревянной или металлической литейной модели из формы. Последовательность операций изготовления формы по двухсторонней разъемной модели методом ручной формовкипоказана на рис. 3.3.

Модельную плиту 2 с моделями низа 3 и верха 4 (рис. 3.3, а

) устанавливают на одну из опок 1 и накрывают другой опокой 5. Модель низа припыливают разделительным слоем 6 или опрыскивают через пульверизатор керосином или разведенным мазутом (рис. 3.3,

б

). Затем в опоку 5 (рис. 3.3,

в

) слоями засыпается и утрамбовывается пневматическими или ручными трамбовками 8 формовочная смесь 7. Верхний слой смеси срезают до верхнего уровня опоки. С помощью средств механизации поворачивают всю систему в сборе на 180°. На штырь шлакоуловителя устанавливают стояк с литниковой чашей 9 (рис. 3.3,

г

). Затем поднимают полуформу верха (рис. 3.3,

д

), удаляют из опок модель с модельной плитой и элементы модели литниковой системы. При необходимости исправляют дефекты полуформы и приступают к сборке формы. В процессе сборки в полуформу низа устанавливают отдельно изготовленный и высушенный стержень 10 (рис. 3.3,

е

), после чего ее закрывают полуформой верха, скрепляют опоки (или форму нагружают грузом) и заливают расплавленным металлом. После затвердевания металла и охлаждения отливки до определенной для каждого сплава температуры форма разрушается, отливка подается на обрубку и очистку, а опоки – на повторный цикл формовки.

Рис. 3.3. Технология изготовления форм вручную:

– установка опок;

б

– нанесение разделительного покрытия;

в

– набивка полуформы низа;

г

– набивка полуформы верха;

д

– удаление модели; ;

е

– сборка формы

Машинная формовка. Машины позволяют механизировать следующие операции: установку опок на машину, засыпку формовочной смеси в опоку, уплотнение формовочной смеси, удаление моделей из формы, транспортирование и сборку форм. При машинной формовке большое значение приобретает модельная оснастка. Обычно машинную формовку выполняют по металлическим моделям, установленным на модельные плиты. Разработаны различные типы модельной оснастки, позволяющей универсальную модельную плиту быстро укреплять на машине. Применяются следующие основные типы формовочных машин: прессовые, встряхивающие, пескометные.

Стержни изготовляют ручными и машинными способами. При ручном способе стержни изготовляют в стержневом ящике или с помощью шаблонов, при машинном – только в стержневых машинах.

Специальные методы литья в разовые формы. К этим методам относятся: литье в оболочковые формы; литье по выплавляемым, газифицируемым, выжигаемым моделям.

Литье в оболочковые формы. При данном методе литья формы изготавливаются по горячим металлическим моделям. Формовочные смеси для оболочек содержит огнеупорный материал (например, кварцевого песка) и органические связующие – термореактивные смолы (например, пульвербакелит).

Оболочковая форма состоит из двух полуформ с горизонтальной или вертикальной плоскостью разъема и стержней. После затвердевания отливки оболочковая форма легко разрушается. Способы изготовления оболочковых форм и стержней многообразны. Один из них – свободная засыпка смеси на поверхность модели или в полость стержневого ящика.

Для изготовления оболочковых форм в производстве используют различные типы машин, основное назначение которых формирование и съем оболочек. Процесс легко поддается механизации и автоматизации.

Технология литья этим способом включает: 1) операции приготовления песчано-смоляной смеси; 2) получения по модельной оснастке оболочковых полуформ; 3) сборки форм и их заливки.

Оболочковые полуформы получают на модельных плитах, нагретых до 200…250° С. Толщина оболочковой полуформы зависит от времени выдержки смеси на модели. В течение 15…20 с образуется оболочковая полуформа толщиной 2…8 мм. Литейную форму получают сборкой (например, склеиванием) полученных полуформ. Процесс изготовления полуформ, их сборка и заливка

показаны на рис. 3.4.

Рис. 3.4. Литье в оболочковые формы:

– деталь;

б

– нагревание модели;

в

– установка модели на ящике со смесью;

г

– выдержка смеси на модели;

д

– удаление непрогретой смеси;

е

– удаление корковой формы;

ж

– сборка и заливка формы

Разъемная модель 1 вместе с модельной плитой 2 нагреваются в печи до 200…250 °С и устанавливаются на поворотный бункер 3 со смесью песка и пульвербакелита 4. Затем бункер поворачивается на 180° и выдерживается в течение 15…25 с в таком положении. За это время прогревается слой смеси толщиной 6…10 мм и после поворота бункера в исходное положение на модели остается слой песка 5, скрепленный расплавленной смолой. Модельную плиту вместе с моделью и полутвердой оболочкой помещают в печь, где она при температуре 300.. 350 °С затвердевает в течение 50…60 с. С помощью выталкивателей оболочку снимают с модели, в нее устанавливают оболочковый или обычный стержень 6, скрепляют струбцинами или склеивают со второй оболочковой полуформой. Собранную форму устанавливают в опоки 7 и в зазор между формой и опокой засыпают песок или чугунную дробь 8. Применение опорного слоя позволяет увеличить жесткость формы, что особенно важно при изготовлении крупных отливок. Оболочковые стержни изготавливают аналогичным способом.

Так как отвердение смеси происходит на модели, а для приготовления смеси используют мелкий песок, литье в оболочковые формы повышает точность отливок и снижает шероховатость их поверхности. Часть поверхностей заготовок не требует механической обработки. Наиболее рационально применение литья в оболочковые формы при массовом и крупносерийном производствах.

Литьем по выплавляемым моделям изготавливают отливки в массовом производстве, когда необходимо получить сложные заготовки или готовые детали с большим числом мелких отверстий, пазов, каналов или детали из труднодеформируемых сплавов с высокой температурой плавления. Среди методов литья метод литья по выплавляемым моделям является самым длительным и трудоемким технологическим процессом. Экономичность достигается правильно выбранной номенклатурой выплавляемых деталей, у которых шероховатость поверхности и точность размеров могут быть обеспечены в литом состоянии и требуется механическая обработка только отдельных поверхностей.

Изготовление отливок в многократных формах.В большинстве случаев многократные формы изготовляют из металла. Это кокили, пресс-формы для литья под давлением, кристаллизаторы для непрерывного литья, изложницы для центробежного литья. Они имеют точные размеры, низкую шероховатость рабочих поверхностей; обладают высокой теплопроводностью, но отличаются от разовых песчаных форм сложностью конструкции.

Экономическая эффективность способов литья в металлические формы зависит от стойкости форм, которая оценивается числом заливок их металлом от начала работы до износа. Для сохранения рабочих поверхностей металлических форм на них наносят термостойкие и теплоизоляционные покрытия. Толщина слоя поверхностного покрытия регулирует интенсивность тепло-обмена между отливкой и формой. Стойкость металлической формы тем выше, чем больше толщина покрытия и меньше коэффициент теплопроводности этого покрытия, чем ниже температура заливки и выше начальная температура формы. Постоянство температуры формы снижает интенсивность термических ударов при заполнении ее жидким металлом и сохраняет постоянство

геометрических размеров отливок, а также их точность.

Литье в кокиль получило широкое распространение для изготовления отливок из черных и цветных сплавов.

Кокиль– это металлическая разъемная или неразъемная, многократно используемая литейная форма, изготовляемая из чугуна, стали, алюминиевых сплавов или меди. Он служит для образования наружных очертаний отливки, внутренние полости и отверстия образуются с помощью стержней. Металлическая форма обладает повышенной теплопроводностью, что влияет на процесс формирования отливки. В кокилях получают точные отливки (12…14 квалитета точности) с параметром шероховатости = 40…10 мкм.

Экономическая целесообразность литья в металлические формы во многом зависит от стойкости форм, их долговечности и стоимости. Рациональная область использования – массовое и крупносерийное производство отливок ответственного назначения из чугуна и стали массой до 200 кг.

В литейных цехах применяют автоматизированные линии, оснащенные карусельными кокильными машинами (это поворотная машина, на которой расположено восемь кокилей). Поворот карусели совершается периодически гидроприводом. Вода для охлаждения кокилей подводится через центральную колонку, а затем по трубопроводам к кокилям.

На кокильных машинах производят следующие технологические операции: нанесение покрытий; установку стрежней; сборку кокиля; заливку металла в кокиль; разборку кокиля; выталкивание готовой отливки; съем и передачу отливки на транспортное устройство.

Литье в облицованные кокили

. Облицованный кокиль– это металлическая форма с термоизоляционной облицовкой на основе термореактивных смол (оболочковые смолы), изготавливаемая путем надува термореактивной смеси в зазор, образованный предварительно нагретым кокилем и моделью.

Центробежное литье – это способ получения литых заготовок при заливке металла во вращающиеся литейные формы, установленные на литейные центробежные машины с горизонтальной, вертикальной и наклонной осью вращения. Как заливка расплавленного металла, так и формирование отливки осуществляется под действием центробежных сил, которые отбрасывают заливаемый металл к стенкам формы, где он и затвердевает в виде пустотелой отливки. Для центробежного литья используют различные литейные формы: металлические (изложницы), песчаные, комбинированные (песчано-металлические), керамические, оболочковые и др.

Для центробежного литья применяют специальные машины. Они бывают шпиндельные и роликовые. Для литья коротких втулок, гильз, колец используют шпиндельные машины с горизонтальной осью вращения, для литья чугунных труб – роликовые машины с горизонтальной осью, а для изготовления фасонных отливок – машины с вертикальной осью вращения.

Преимущества метода являются относительно высокая плотность отливок вследствие малого количества межкристаллических пустот; получения отливок внутренних полостей трубных заготовок без применения стержней; большая экономия сплава за счет отсутствия литниковой системы; возможность получения двухслойных заготовок, что достигается поочередной заливкой в форму различных сплавов (сталь и чугун, чугун и бронза). Наиболее рационально использовать этот метод для получения отливки, имеющие форму тела вращения (труб, гильз, втулок, колец и т. д.).

Непрерывное литье– это способ получения отливок большой протяженности постоянного поперечного сечения путем непрерывной подачи расплавленного металла в водоохлаждаемую форму – кристаллизатор, дальнейшем затвердевании металла и вытягивании из него сформированной части отливки. В зависимости от направления вытягивания различают вертикальное и горизонтальное непрерывное литье. Непрерывное литьепредназначено для получения заготовок из черных и цветных сплавов разнообразного профиля.

Установки для непрерывного литья бывают вертикального и горизонтального типа. Расплав заливают в металлоприемник, откуда он поступает в водоохлаждаемый кристаллизаторс графитовой вставкой. Применение графита обусловлено тем, что он обладает высокой теплопроводностью и термостойкостью, достаточной прочностью при высоких температурах и низким коэффициентом теплового расширения, он плохо смачивается расплавленным металлом и не требует смазки. Кристаллизатор изготовляют легкоотьемным от металлоприемника, что делает возможным быструю переналадку установки на любой профиль. Из кристаллизатора заготовканепрерывно вытягивается тянущим устройством,

а кристаллизатор постоянно заполняется жидким металлом. Таким образом, процесс литья может протекать непрерывно.

Литье под давлением. Суть процесса машинного литья в металлическую форму (пресс-форму) под давлением заключается в том, что литейная форма заполняется расплавов под действием внешних сил, значительно превышающих силы гравитации, а затвердевание отливки протекает под избыточным давлением. Расплавленный металл заполняет пресс-форму под давлением поршня до 350 МПа за доли секунды (от 0,01 до 0,6 с) при скорости 120 м/с. Вследствие гидравлического удара поверхностный слой (толщиной около 0,2 мм) отливок получается плотным, без газовой пористости, пузырьки газа остаются во внутренних сечениях отливки. Металл быстро затвердевает, образуется отливка, которая после раскрытия пресс-формы удаляется выталкивателем.

Литье под давлением используют в основном для получения отливок из цинковых, алюминиевых, магниевых и медных сплавах в условиях крупносерийного и массового производства. Реже этим способом литья изготавливают отливки из стали, титана или сплавов на основе олова и свинца.

Положение о литейном цехе

1.1 Полное наименование — Литейный цех; краткое наименование — цех №1.

1.2 Литейный цех является самостоятельным структурным подразделением предприятия ЗАО «Компания», который подчиняется начальнику службы управления производством- заместителю директора литейного завода (далее-заместителю директора литейного завода).

1.3. Начальник литейного цеха подчиняется непосредственно заместителю директора литейного завода.

1.4. Назначение на должность начальника литейного цеха и освобождение от нее производится приказом генерального директора предприятия по представлению заместителя директора литейного завода.

1.5. В своей работе цех руководствуется следующими документами:

-Трудовой кодекс РФ;-приказами, распоряжениями и указаниями генерального директора предприятия;-действующими нормативными и конструкторско-технологическими документами предприятия;— Политикой предприятия в области качества;— документацией системы менеджмента качества;— правилами внутреннего трудового распорядка;-документами по охране труда, действующими нормативными, методическими и иными документами предприятия,регламентирующими различные аспекты деятельности цеха;

-должностными инструкциями, рабочими инструкциями, настоящим положением.

В процессе производственной деятельности цех сотрудничает со смежными подразделениями:-получает от цеха №2 расплавленный металл на литейные конвейера и авто-матические линии;-передает готовые отливки в цех №3 для очистки и сдачи на склады;-передает цеху №4 возврат производства (литники, слитки, отработанную смесь);-подает заявки отделу кадров на прием работников, обучение и повышение квалификации;-направляет в ПЭО предложения по системе оплаты труда и премирования;-подает заявки цехам №5 и №6 на ремонт и техническое обслуживание оборудования;-получает технологические предписания и реализует предложения металлургического отдела по внедрению новых изделий;

— получает из модельного цеха оснастку, передает им алюминиевые заготовки.

2 Цели

2.1.Литейный цех предназначен для изготовления отливок из различных марок чугуна, стали и алюминия.

2.2.Основные стадии технологического процесса:

— подготовка формовочных материалов;— приготовление формовочной и стержневой смеси;— транспортировка смеси по лентам к бункерам;— изготовление земляных стержней;— сушка стержней;— покраска стержней;— изготовление стержней по Gold Box процессу;— транспортировка стержней;— изготовление форм на литейном конвейере, на автоматических линиях, научастке плацевой машинной и ручной формовки;— простановка стержней и сборка форм;— приготовление расплава алюминия в тигельной печи;— транспортировка расплавленного металла на кранах от плавильных печей;— заливка готовых форм;— крисстализация и охлаждение отливок;— выбивка отливок из формы на выбивных установках;— выбивка отливок вручную (ручной плац);— переноска вручную и штабелевка горячих отливок (ручной плац);— подвеска горячих отливок на подвесной конвейер (автоматическую формовочную линию);— погрузка выбитых отливок краном на транспортировку в цех №3 для очистки— уборка просыпей горелой смеси из под выбивных решеток;— уборка просыпей горелой смеси на лентах горелой земли;— очистка элеваторов, миксера, охладителя от налипшей смеси;

— соблюдение режимов формовки и выбивки на автоматическую формовочную линию.

3 Внутренняя структура

3.1Структуру и штатную численность цеха утверждает генеральный директор предприятия.

3.2 Цех имеет участки:

— землеприготовительный комплекс ;— землеприготовительный участок плаца;— формовочные: автоматическая формовочная линия;— участок плацевой машинной и ручной формовки;— стержневой участок ручной формовки;— стержневой участок машинной формовки;

— уборщики литейного цеха (в тоннелях)

4 Функции и задачи цеха

4.1 Организация ритмичной и бесперебойной работы цеха по выпуску продукции.

4.2.Основные стадии технологического процесса:

— подготовка формовочных материалов;— приготовление формовочной и стержневой смеси;— транспортировка смеси по лентам к бункерам;— изготовление земляных стержней;— сушка стержней;— покраска стержней;— изготовление стержней по Gold Box процессу;— транспортировка стержней;— изготовление форм на литейном конвейере, на автоматических линиях,на участке плацевой ручной формовки;— простановка стержней и сборка форм;— приготовление расплава алюминия в тигельной печи;— транспортировка расплавленного металла на кранах от плавильной печи— заливка готовых форм;— крисстализация и охлаждение отливок;— выбивка отливок из формы на выбивных установках;— выбивка отливок вручную (ручной плац);— переноска вручную и штабелевка горячих отливок (ручной плац);— подвеска горячих отливок на подвесной конвейер (автоматическую формовочную линию);— погрузка выбитых отливок краном на транспортировку в цех №75 дляочистки;— уборка просыпей горелой смеси из под выбивных решеток;— уборка просыпей горелой смеси на лентах горелой земли;— очистка элеваторов, миксера, охладителя от налипшей смеси;

— соблюдение режимов формовки и выбивки на автоматической формовочной линии.

4.3 Ведение оперативного учета выполнения графика производства.

4.4 Выполнение номенклатурного плана.

4.5 Совместно со службой подготовки производства осуществлять работы по изготовлению и выпуску новых изделий.

4.6 Повышение производительности труда.

4.7 Соблюдение норм расходов основных и вспомогательных материалов.

4.8 Снижение затрат по использованию основных и оборотных средств.

4.9 Анализ выполнения плана производства в объеме и номенклатуре.

4.10 Осуществление контроля за своевременным обеспечением цеха материалами.

4.11 Выполнение мероприятий по снижению выпуска несоответствующей продукции, улучшению качества продукции.

4.12 Поддержание в рабочем состоянии оборудования цеха, своевременная организация технических осмотров и ремонта оборудования.

4.13 Обеспечение внедрения передового опыта, способствующего улучшению технологии, организации производства и росту производительности труда.

5 Права

Цех в лице начальника цеха имеет право:

5.1 Запрашивать и получать от руководителей и специалистов структурных подразделений необходимую информацию для функционирования цеха.

5.2 Участвовать в подготовке проектов приказов, инструкций, указаний и других документов, связанных с функционированием цеха.

5.3 Визировать документы в пределах своей компетенции. Для осуществления бесперебойного и качественного выполнения работ, производить перемещение работников внутри цеха, с оформлением соответствующих документов и в порядке, предусмотренном ТК РФ.

5.4 Требовать от непосредственного руководителя оказания содействия в решении производственных вопросов касающихся деятельности цеха.

5.5 Издавать приказы и распоряжения по цеху административного и организационного содержания.

6 Основные взаимосвязи литейного цеха с другими структурными подразделениями предприятии

6.1 Цех взаимодействует с подразделениями предприятия:

6.1.1 С отделом материально-технического снабжения и комплектации по вопросам: получения:лимитных карт на получение материалов, сведений о наличии материалов на складе;

представления: заявок на приобретение основных материалов, инструмента, спец.одежды и т.д.

6.1.2 С планово-экономическим отделом по вопросам:

получения:утвержденных положений об оплате труда и премировании, утвержденного штатного расписания;

представления: проектов штатного расписания, рабочих документов на оплату труда.

6.2.3 С производственно-экономической службой по вопросам:

получения: плана производства, дополнения и изменения к плану производства;

— представления:отчета о выполнении суточного задания и номенклатурного плана, сведения о простоях оборудования.

6.2.4 Со службой подготовки производства по вопросам:

— получения: технологических инструкций, предписаний, нормативных документов по расходу основных и вспомогательных материалов, чертежей; расплавленного металла; завозки материалов на участки;

— представления: заявок на изготовление модельной оснастки, быстроизнашивающихся запчастей; скрапа, литников, слитков, отходов производства; готовых отливок и литников.

6.2.5 С цехами по вопросам:

получения: запасных частей, отремонтированного оборудования;

представления: заявок на ремонт оборудования, изготовления запасных частей.

6.2.6 С отделом кадров по вопросам:

получения: приказов, распоряжений по предприятию;

— представления: заявок на прием работников, графиков отпусков.

7 Ответственность

Начальник цеха несет ответственность:

7.1. За ненадлежащее исполнение или невыполнение своих должностных обязанностей, за причинение материального ущерба в пределах, определенных действующим законодательством.

7.2 За несвоевременное предоставление отчетных документов.

8 Заключение

8.1 Настоящее положение разработано в соответствии с:

— требованиями СТП СМК;— существующей на предприятии организационной структурой;

— штатным расписанием цеха.

8. 2 В настоящее Положение имеет право вносить предложения об его изменении директор по производству, начальник цеха, начальник отдела кадров.

8.3 Сроком введения в действие настоящего Положения считать дату утверждения Положения генеральным директором предприятия.

8.4 Срок действия настоящего Положения — 5 лет.

Начальник цеха В.В. Литейников

Начальник отдела кадров И.И. Иванов

Начальник отдела менеджмента качества В.В. Васильев

Начальник юридического отдела С.С. Сергеев

Выпускаемые ЛМЗ изделия

Конечно же, подобные предприятия являются важнейшей частью народного хозяйства. Выпускают литейные заводы России огромное количество самых разных изделий. Изготавливаются в цехах таких предприятий, к примеру, отливки, чушки, слитки. Производятся на предприятиях этой отрасли промышленности и готовые изделия. Это могут быть, например, колосниковые решетки, канализационные люки, колокола и т. д.

Поставляют чугунно-литейные заводы России производимую продукцию, как уже упоминалось, в основном на предприятия отрасли машиностроения. До 50% выпускаемой такими заводами техники приходится именно на литые заготовки. Могут быть партнерами ЛМЗ, конечно же, и компании других специализаций.

Это предприятие было основано в Каменск-Уральском во время войны — в 1942 г. В то время сюда был эвакуирован Балашихинский литейный завод. Позднее мощности этого предприятия возвратили на место. В Каменск-Уральске же начало работать собственное литейное производство.

Во времена СССР продукция КУЛЗ была ориентирована в основном на оборонно-промышленный комплекс страны. В 90-е годы, во времена конверсии, предприятие перепрофилировалось на выпуск товаров народного потребления.

Сегодня КУЛЗ занимается производством фасонно-литейных заготовок, предназначенных как для военной техники, так и для гражданской. В общей сложности предприятие выпускает 150 наименований продукции. Завод поставляет на рынок тормозные системы и колеса для авиационной техники, радиодетали, заготовки из биометалла и металлокерамики и т. д. Головной офис КУЛЗ находится по следующему адресу: г. Каменск-Уральский, ул. Рябова, 6.

Таганрогский литейный завод

Главный офис этого предприятия можно найти по такому адресу: Таганрог, Северная площадь, 3. Основан ТЛМЗ был совсем недавно — в 2015 году. Однако на сегодняшний день его мощности составляют уже около 13 тыс. тонн чугунного литья в год. Возможным это стало благодаря использованию новейшего оборудования и инновационных технологий. В настоящее время Таганрогский ЛМЗ является самым современным предприятием литейной отрасли в стране.

Строился ТЛМЗ всего несколько месяцев. В общей сложности за это время было потрачено около 500 млн рублей. Комплектующие для основной линии производства предприятия приобрели у датских компаний. Печи на заводе установлены турецкие. Все остальное оборудование произведено в Германии. Сегодня 90% продукции Таганрогского завода поставляется на отечественный рынок.

Литье латуни. Литые латунные круги. отливки, чушки

Для фасонного литья применяют сложнолегирован-ные медноцинковые сплавы; простые латуни используют сравнительно редко. Эти латуни имеют недостаточную пластичность при высоких температурах, поэтому склонны к образованию трещин при затрудненной усадке. Латунь склонна к поглощению водорода и образованию газовой пористости. Алюминиевая латунь обладает коррозионной стойкостью в морской воде, поэтому она широко применяется в судостроении, а также в машиностроении при изготовлении тяжелонагруженных деталей. Марганцевую латунь применяют для изготовления жаростойких и коррозионностойких отливок. Легирование этой латуни оловом улучшает коррозионную стойкость в морской воде. Свинцовая латунь используется как антифрикционный материал; свинец улучшает обрабатываемость латуни резанием. Латуни обладают лучшими, чем бронзы, литейными свойствами; они мало подвержены газовой пористости, так как дегазируются парами цинка в процессе плавки. Особенности плавки и литья медных сплавов. Для плавки медных сплавов используют отражательные, дуговые и индукционные печи, футерованные шамотом, динасом или кварцем. При плавке в дуговых печах необходимо учитывать возможность местных перегревов расплава, приводящих к загрязнению расплава окислами и потерям на испарение легколетучих компонентов. С этой точки зрения, такие печи малопригодны для плавки латуней и алюминиевых бронз. При плавке на воздухе медь интенсивно растворяет кислород. Последующее легирование алюминием, марганцем, оловом, цинком и другими компонентами, имеющими большие отрицательные значения изобарного потенциала образования окисла, по сравнению с Cu20 сопровождается раскислением меди и образованием твердых, жидких или газообразных окислов этих элементов. Находясь в дисперсном состоянии, твердые окислы очень медленно выделяются из расплавов и в тех случаях, когда не применяется рафинирование, большая часть их попадает в отливку. Одновременно идет и насыщение водородом. Взаимодействие с газами протекает тем интенсивнее, чем выше температура перегрева расплава. Загрязнению твердыми окислами и насыщению водородом наиболее подвержены алюминиевые и кремниевые бронзы и латуни. Перегрев их выше 1100-1200 °С недопустим. Перед разливкой медные сплавы иногда рафинируют хлористым марганцем (0,03 — 0,1 %) или продувкой азота (0,25-0,5 м3 а 1 щ расплава). Для нейтрализации вредного влияния примесей висмута, сурьмы, мышьяка и свинца медь и двойные латуни обрабатывают присадками кальция (до 0,2%), церия (до 0,3%) или циркония (0,4%) — Измельчение зерна отливок из оловянных и алюминиевых бронз достигается введением ванадия, титана, бора или циркония (0,15-0,2%). Технология изготовления фасонных отливок во многом определяется величиной интервала кристаллизации сплавов и склонностью к окислению в процессе заполнения литейных форм. Для сплавов с узким интервалом кристаллизации (латунь Л68, высокопрочные латуни, алюминиевые бронзы) характерно образование сосредоточенных усадочных раковин и почти полное отсутствие пористости. Изготовление отливок из таких сплавов требует установки массивных прибылей в тепловых узлах. Сплавы с широким интервалом кристаллизации (оловянные бронзы, медноникелевые сплавы, кремнистые бронзы, латуни с низким содержанием цинка (20-30%) нейзильберы и др.) склонны к рассеянной усадочной пористости, компенсация которой в отливках с помощью прибылей малоэффективна. Отливки из сплавов с широким интервалом кристаллизации изготовляют с прибылями или без них.

Крупнейшие литейные заводы России: ЧЛМЗ

Решение о строительстве Череповецкого предприятия было принято в 1950 году. С 1951 г. завод начал выпуск запасных частей для дорожно-строительных машин и тракторов. Все последующие годы, вплоть до перестройки, предприятие постоянно модернизировалось и расширялось. В 2000 г. руководством завода были выбраны следующие стратегические направления производства:

- выпуск печных роликов для металлургических комбинатов;

- производство печей для машиностроительных предприятий;

- насосное литье для химической промышленности;

- изготовление радиаторных нагревателей для печей.

На сегодняшний день ЧЛМЗ — один из основных российских производителей подобной продукции. Его партнерами являются не только машиностроительные предприятия, но и металлургические комбинаты, заводы легкой промышленности, ЖКХ. Офис этого предприятия находится по адресу: Череповец, ул. Стройиндустрии, 12.

Балезинский литейный завод

Это крупнейшее предприятие было основано в 1948 году. Первоначально оно называлось артелью «Литейщик». Специализировался завод в первые годы своего существования в основном на изготовлении посуды из алюминия. Через год на предприятии начали выпускать и чугунное литье. В Балезинский ЛМЗ артель была переименована в 1956 г. Сегодня этот завод выпускает около 400 наименований самой разной продукции. Основным направлением его деятельности является производство печного литья, посуды и хлебопекарных форм. Адрес предприятия: г. Балезин, ул. К.Маркса, 77.

Литейная оснастка для литья металлов и сплавов

Литейное производство — одна из отраслей металлургии, специализирующаяся на переработке металлов и их сплавов, в частности, изготовлением деталей различных конфигураций методом заливки расплавленного металла в специальную форму, под принудительным давлением или естественным путем, с последующим охлаждением до застывания в форме нужной отливки — готового изделия или заготовки. В случае необходимости отливка затем подвергается механической обработке, для большей точности размеров либо уменьшения шероховатости поверхности. Таким образом, основная цель литейного производства – изготовление отливок, максимально соответствующих по форме и размерам конечному изделию.

Для получения качественных отливок на производстве используется специальная литейная оснастка — литейные формы, и от качества их исполнения и особенностей конструкции в большой степени зависит не только качество конечного изделия, но и трудозатраты на производство.

На производстве к качественной литейной форме предъявляют ряд требований , основные из них:

- прочность (выдерживать нагрузки)

- податливость (при усадке отливки уменьшаться в объеме)

- газопроницаемость (при эксплуатации в литейной форме образуются газы)

- огнеупорность (не поддаваться воздействию расплавленного металла)

По степени участия непосредственно в процессе литья литейная оснастка подразделяется на формообразующую (основную) и универсальную (вспомогательную). По количеству возможных заливок литейные формы бывают разовые и многократные, также есть подразделение форм по материалу, из которого они изготовлены (песчаные, металлические и т.д.).

- литейные формы из металлов – чугуна и стали – выдерживают большое количество заливок, сотни и тысячи, поэтому относятся к многократным.

- песчаные формы и формы по выплавляемым моделям эксплуатируются с помощью приспособлений – моделей, они являются разовыми, а сам процесс производства таких форм называется «формовка». С помощью модели оформляют внутренние рабочие поверхности в песчаной литейной форме, они заполняются расплавленным металлом и формируют отливку.

Весь комплект приспособлений, необходимых для производства отливок, и представляет из себя литейную оснастку, а часть оснастки, необходимая для формирования рабочей полости в литейной форме при формовке – модельный комплект.

Изделия, полученные на литейном производстве из тугоплавких сплавов, необходимы в таких отраслях, как авиастроение, приборостроение, ракетостроение, судостроение, радиоэлектроника и атомная энергетика, а из коррозионно-стойких и жаропрочных сплавов – в химической промышленности. На сегодняшний день от 50% до 95% деталей промышленного оборудования изготавливается именно методом литья.

В современном литейном производстве широко применяется около пятидесяти технологий литья , наиболее часто используются:

- литье под давлением

- литье в песчаные формы

- литье по выплавляемым моделям

- литье в металлические формы или кокиля

- литье под низким давлением

- литье в оболочковые формы

- центробежное литье и др.

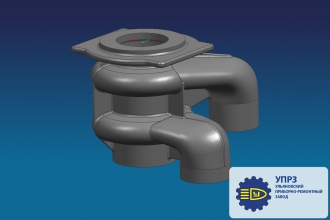

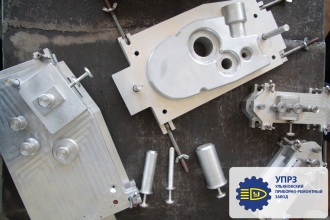

Коллектив Ульяновского Приборо-Ремонтного Завода обладает богатым опытом, позволяющим проектировать и изготавливать литейную оснастку для литья цветных металлов и сплавов, а именно: литья в кокиль, литья в песчаные формы (в землю), литья под давлением, а также осуществлять полный цикл изготовления пресс-форм для литья по выплавляемым моделям.

Модельные комплекты (оснастка) — литье в песчаные формы

Модельным комплектом называется технологическая оснастка, в том числе приспособления, которые формируют рабочую полость литейной формы; она включает в себя модели литниковой системы, модельные плиты, стержневые ящики, шаблоны сборочные и контрольные, а также литейную модель – приспособление, при помощи которого в литейной форме получается отпечаток, размерами и конфигурацией соответствующий необходимой отливке.

При изготовлении модели обязательно предусматривают припуски на механическую обработку готовой отливки, эти припуски закладываются при проектировании в чертеже отливки. Также размеры модели должны превышать размеры отливки на размер литейной усадки используемого при литье сплава. Эти и многие другие технологические особенности должны быть учтены специалистами при проектировании.

Литейные модели бывают разъемные и неразъемные, состоящие из двух или нескольких частей. По материалу изготовления модели бывают, в основном, пластмассовые, металлические и деревянные, так как модель должна быть одновременно прочной и жесткой, но легкой. Деревянные модели, с целью избежания коробления, изготавливают из отдельных склеенных брусочков, при этом важно разное направление волокон дерева.

Модели из дерева имеют свои преимущества – простота изготовления, умеренная стоимость, небольшой вес, и недостатки – малый срок службы, коробление, гигроскопичность, неоднородность структуры. Модели из металла используются при производстве отливок в больших количествах, в массовом производстве. Такие модели более долговечны, имеют более точную рабочую поверхность, однако они подвержены окислению и имеют очень большую массу. В зависимости от специфики работы такой оснастки и требований к условиям ее эксплуатации модели изготавливают из различных сплавов – на основе алюминия, стали, бронзы, латуни и чугуна. Пластмассовые модели сочетают в себе достоинства металлических и деревянных моделей, так как обладают небольшой массой, хорошей точностью, прочные, не поддаются короблению, устойчивы к воздействию влаги. Как правило, изготавливаются пластмассовые модели из составов на основе формальдегидных и эпоксидных смол.

В последнее время литье в песчаные формы применяется на производстве редко, большей частью, на крупных заводах авиационного, машиностроительного и автомобилестроительного производства. Как следствие, конструкторов и технологов, специализирующихся по этому виду литья, немного. В коллективе нашего предприятия имеются специалисты, обладающие опытом работы в этой достаточно сложной сфере.

Основную сложность составляет наличие большого количества стержневых ящиков, отъемных частей, а также необходимость создания двухсторонних моделей. Мы можем изготавливать металломодельную оснастку из алюминия и из стали. На такой оснастке можно лить цветные и черные металлы и сплавы, а также чугун.

Литье в кокиль

Литье в кокиль производится либо в стационарные кокиля, либо на кокильных машинах и станках. Для изготовления этого вида оснастки необходим высокий уровень и квалификации инженерного состава, и инструментального производства.

Наше предприятие обладает всем необходимым для осуществления проектирования и изготовления кокилей любой сложности, в том числе и с последующей привязкой их к оборудованию заказчика. Чаще всего испытания изготовленной оснастки мы производим на собственном оборудовании. Для оказания технической помощи при запуске оснастки на предприятии заказчика мы можем организовать выезд к нему наших специалистов.

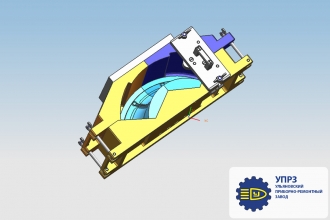

Литье под давлением цветных металлов и сплавов

В последнее время такой вид литья получил большое распространение. Отливки, получаемые в процессе литья под давлением, применяются в производстве мебели, бытовой техники, в автомобилестроении и многих других видах производства. Такие изделия очень прочные, герметичные и имеют хороший товарный вид. Оснастка для литья под давлением металлов и сплавов рассчитана на сотни тысяч, даже миллионы циклов литья, однако достаточно сложная для изготовления и дорогостоящая.

Для эксплуатации оснастки такого вида существует много разновидностей машин литья под давлением, модельный ряд постоянно обновляется. Они подразделяются на машины литья с горизонтальной камерой прессования и с вертикальной камерой прессования. Каждый из этих видов имеет свой ряд по габаритам, мощности, особенностям конструкции и производителям.

Наше предприятие успешно выполняло проектирование, изготовление и запуск в производство пресс-форм для пластмасс и металлического литья изделий, используемых в машиностроении, а также для производства продукции бытового назначения.

Пресс-формы для литья цветных металлов и сплавов под давлением могут быть разной степени сложности: с ползунами, с гидроцилиндрами, с наклонными толкателями, с вкладышами, одногнездные, многогнездные, с многими плоскостями разъема и т.д.. Для изготовления оснастки любой сложности у нас есть необходимый опыт и оборудование. В большинстве случаев имеем возможности и для эксплуатации этой оснастки на собственном оборудовании.

Литье по выплавляемым моделям

Литье по выплавляемым моделям чаще всего применяется для получения тонкостенных отливок сложной конфигурации, как в машиностроении, так и в художественной промышленности. Это один из самых древних способов литья скульптур, колоколов, пушек. Характерная особенность данного вида литья – каждая модель может быть использована для получения только одной отливки, так как в процессе изготовления формы вытапливается, а сама формовочная смесь состоит не из однородного расплавленного металла, а из огнеупорного мелкозернистого, пылевидного материала в связующем растворе. Именно такой состав смеси способствует получению отливок с высоким качеством поверхности. Точность самого отпечатка модели обеспечивается с помощью увеличенной температуры металла, поэтому формовочные и связующие материалы должны обладать высокой огнеупорностью. Недостаток такого метода – сложный и длительный процесс изготовления отливок, для которого необходима специально изготовленная дорогостоящая оснастка и грамотные высококвалифицированные специалисты.

Такой вид литья используется для литья черных и цветных металлов и сплавов. Конструкция пресс-форм очень разнообразна и зависит от планируемой потенциальной производительности и оборудования, на котором оснастка будет эксплуатироваться.

В машиностроении восковые модели отливок изготавливаются в гипсовых, пластмассовых и металлических формах; сам технологический процесс, как правило, механизирован и автоматизирован. Методом литья по выплавляемым моделям производятся детали для авиационной, приборостроительной, машиностроительной и некоторых других отраслей промышленности, где применяются технологии литья труднообрабатываемых сплавов, жаропрочных и коррозионно-стойких.

Оснастка для литья по выплавляемым моделям бывает механизированной (конструкции аналогичны пресс-формам для литья под давлением) и ручной разборки (конструктивно более разнообразны и производят отливки более сложной геометрии). Если от изделия требуется высокая степень точности, прочности и герметичности, то алюминиевые отливки такого вида литья предпочтительнее, чем отливки литья под давлением. При литье по выплавляемым моделям из черных металлов изделия получаются более точными и красивыми, чем отливки в песчаные формы. Наше предприятие может выполнить любой заказ по проектированию и изготовлению оснастки для литья по выплавляемым моделям, в тои числе с привязкой к оборудованию заказчика.

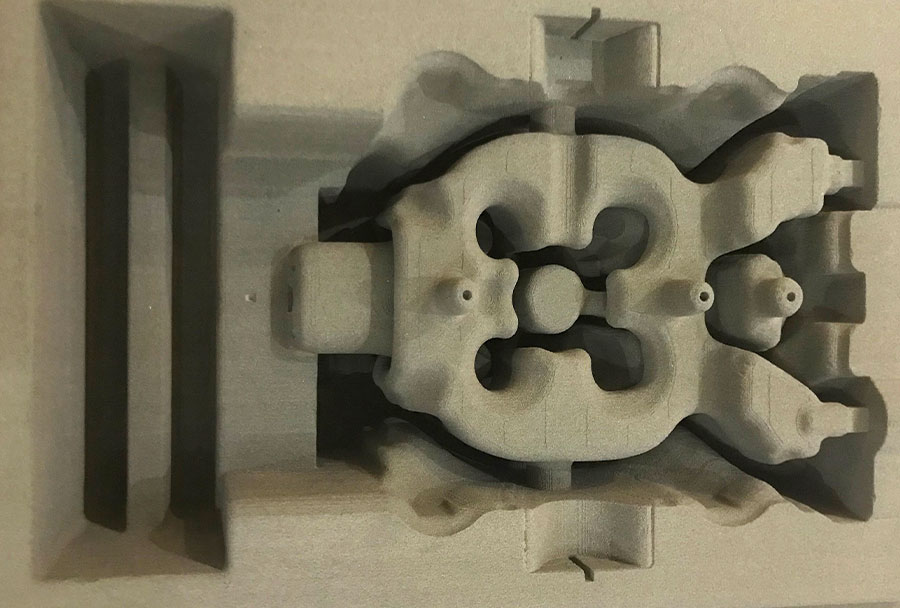

Технология производства литейных форм методом послойной 3D-печати

Отечественное литейное производство является основной базой машиностроительного комплекса. Перспективы литейной отрасли определяются темпами развития машиностроения, потребностью в литых заготовках, динамикой их выпуска, уровнем развития литейных технологий и конкурентоспособностью отечественных предприятий

По данным последних лет, в России действует около 1250 предприятий, изготавливающих отливки, оборудование и сопутствующие материалы. Однако уровень автоматизации литейного производства в нашей стране крайне низок — 78% отливок выпускаются на механизированных линиях и машинах, а также вручную. В связи с этим разработка автоматизированных методов создания литейных форм становится одним из приоритетных направлений развития отрасли.

Проблема и решение

В транспортном машиностроении сегодня широко используются высокотехнологичные двигатели внутреннего сгорания. В их конструкцию входят сложные по форме и зачастую крупногабаритные блоки цилиндров и головки блоков цилиндров, которые изготавливаются российскими предприятиями по традиционным технологиям литья. Первая из них — литье в одноразовые формы, сделанные вручную с помощью физических мастер-моделей. Для этого требуется длинная технологическая цепочка изготовления мастер-модели, подготовки смеси, формовка и сушка частей формы, места для хранения моделей и так далее. Другая технология — литье в кокиль (металлическую форму) — очень затратна по времени (от 6 месяцев до 1–2 лет), трудоемка и экономически невыгодна, а кроме того, данный способ сопряжен с высоким риском брака при изготовлении кокиля. Оба подхода имеют технологические ограничения на сложность внутренней конфигурации отливки. Применяя перечисленные технологии, невозможно или крайне затруднительно выполнить сложные каналы охлаждения, оптимизировать конструкцию и снизить припуск на последующую обработку. Все это значительно ограничивает потенциал разработки новой продукции и осложняет выпуск новых моделей, увеличивает сроки выхода новинок на рынок и стоимость запуска в производство, что, в свою очередь, негативно сказывается на конкурентоспособности конечной продукции. Проблемы с невозможностью реализации наилучших расчетных конфигураций конструкции традиционными методами ведут к снижению эксплуатационных характеристик продукции.

В последнее время для преодоления технологических ограничений и ускорения сроков проектирования и производства мировые лидеры машиностроения активно внедряют аддитивные технологии. Создание литейных форм методами послойного синтеза позволяет обойти технологические ограничения традиционных способов и сократить производственную цепочку, отказавшись от таких операций, как изготовление мастер-модели из металла или композитных материалов, изготовление литниковой системы и прибылей, формовка частей формы (установка мастер-модели и литниковой системы в опоку и засыпка смесью). Это приводит к сокращению времени производства и снижению на порядок стоимости формы.

Для примера рассмотрим изготовление литейного стержня для формирования внутренних каналов охлаждения двигателя различными методами (рис. 1). Как видно из приведенного примера, стоимость изготовления формы с использованием разрабатываемой технологии на три порядка меньше, чем по любой другой технологии. Подобный экономический эффект достигается за счет того, что 3D-принтер создает литейную форму сразу по цифровой модели. Такая модель разбивается на слои и передается в 3D-принтер, в котором отвердитель наносится согласно цифровой модели литейной формы на предварительно подготовленный слой песчаной смеси. В результате в зоне построения создается отвержденная часть песчаной смеси, точно повторяющая цифровую модель.

| Изделие | Объем стержня | Материал | Линейные размеры стержня |

|---|---|---|---|

| Литейный стержень для формирования внутренних каналов охлаждения двигателя | 300 см 3 | удаляемый из отливки песок (гипс) | 300×216×85 мм |

Рис. 1. Сравнение методов изготовления литейного стержня

| Технология | SLA и SLS 3D-печать | Станок с ЧПУ | Песчано-полимерная 3D-печать |

|---|---|---|---|

| Стоимость, руб. | 46560 | 21560 | 45 |

| Время, дней | 9 | 24 | 1 |

Рис. 2. Напечатанная форма для отливки блока головки цилиндров в сборе с литейными стержнями

Технологии печати, применяемые для производства литейных форм

Для производства литейных форм методом послойной печати предназначены технологии струйной печати и спекания плакированного песка.

Технология струйной печати была разработана в Массачусетском технологическом институте (MIT, US) в начале 1990-х годов и носит название Binder Jetting (BJ) (ее принцип описан в пионерских патентах MIT под названием «3D printing techniques» US5204055 от 20.04.1993, US5340656 от 23.08.1993, US5387380 от 07.02.1995). Технология BJ представляет процесс послойного синтеза, в котором жидкий связующий агент избирательно осаждается для соединения частиц порошка. Печатающая головка наносит связующий материал на слой порошка в соответствующих участках. Рабочая камера опускается, и затем наносится следующий слой порошка, в который вновь добавляется связующий состав. Технология позволяет печатать крупные детали и зачастую более рентабельна других методов производства.

В технологии BJ применяют силикатный песок (преимущественно с фурановым связующим). Силикатный песок, получаемый из кристаллов кварца, — один из наиболее распространенных сортов песка, он широко используется, в том числе для создания пресс-форм и сердечников для промышленных отливок. Фурановое связующее не требует обжига является типичной традиционной основой в песчаных отливках, и его применение не требует внесения изменений в литейный процесс. Причем напечатанные формы сразу доступны для литья.

Также для печати могут использоваться керамические порошки, состоящие из силиката алюминия и обладающие отличными огнеупорными свойствами, высокой проницаемостью и низким тепловым расширением. Газы в них легко диспергируются, уменьшая потенциальную пористость при литье (создание таких газопроницаемых форм, в том числе с применением керамики, описано в патенте EP1773559 от 18.04.2007 «Gas permeable molds»). Формы, отпечатанные из таких керамических порошков, особенно рекомендуются для литья стальных сплавов или печатных сердечников, подверженных высоким термическим напряжениям.

К недостаткам известного решения следует отнести необходимость применения большого количества связующего вещества и активатора для получения достаточной прочности формы. Это ведет к большему выделению вредных веществ в рабочую зону при построении формы и при заливке металла, увеличивает газовыделение, что в свою очередь вызывает появление дефектов в отливке и увеличивает стоимость изготовления.

Рис. 3. Литейная форма для отливки гребного винта корабля и полученная отливка

Следует сравнить технологию струйной печати при производстве литейных форм с технологией лазерного спекания плакированного песка. В данном случае печать осуществляется за счет спекания песчинок, покрытых тонкой оболочкой смолы. Как и в случае струйной печати, песок наносится последовательно слоями, а каждый слой обрабатывается лазерным лучом. Главными параметрами для сравнения служат скорость построения и себестоимость получаемых форм. По скорости построения лазерные машины сильно уступают струйным. При одинаковых размерах зон построения скорость печати лазером в 10 раз ниже, чем струйной при толщине слоя, близкой к 200 мкм, что находится на грани возможностей технологии. Если толщина слоя находится в пределах 100 мкм, то скорость печати уменьшится еще больше и будет отставать от струйной печати почти в 20 раз. Таким образом, строить большие формы, размеры которых близки к 1 м или более, по этой технологии просто невозможно. Сравним теперь себестоимость формы, отбросив для простоты расчетов отчисления на амортизацию, стоимость рабочего времени и сопоставляя только стоимость песка. При струйной печати требования, предъявляемые к песку для печати, практически такие же, как и при классическом процессе с холодно-твердеющими смесями (ХТС). На практике это означает, что физико-химические свойства песка такие же, как при классическом процессе с ХТС. Однако для песка, используемого в принтерах, существуют более жесткие нормативы однородности. Если при ручной формовке размеры песчинок и их форма не имеют значения, то при работе с принтером необходим максимально однородный песок. Это требование критично для равномерного нанесения микроскопических слоев. Речь идет о толщинах, находящихся в пределах 200–500 мкм. Очевидно, что при такой величине размер песчинок становится соизмеримым с толщиной слоя и следует использовать однородный песок для лучшего распределения частиц по всему объему. Данное условие несколько удорожает песок, применяемый в 3D-печати, по сравнению с используемым при ручной формовке, но средняя стоимость за 1 тонну не превосходит 5 тыс. рублей. Стоимость же плакированного песка колеблется в пределах 170–340 тыс. рублей за 1 тонну, в зависимости от его марки. Таким образом, если сравнить стоимость плакированного и литейного песка для 3D-печати, то окажется, что плакированный песок дороже в 30–60 раз! Такая «космическая» стоимость делает производство литейных форм абсолютно неконкурентоспособным. Кроме того, в России подобный песок не производится, что накладывает дополнительные риски, связанные с регулярностью поставок, даже если бы эта технология стала применяться.

Отечественные 3D-принтеры для литейных производств

Установки с большой рабочей зоной для одновременной печати нескольких однотипных форм позволяют применять технологию песчано-полимерной печати для выпуска серийных и крупносерийных партий деталей. Кроме того, использование данной технологии реализует переход к цифровому производству.

Зарубежные технологии для создания песчано-полимерных литейных форм развиваются с 80-х годов XX века. Основными игроками в этой сфере являются компании ExOne и Voxeljet. Несмотря на ряд достоинств, машины этих фирм обладают и некоторыми недостатками, затрудняющими их проникновение на рынок:

- Высокое газовыделение при заливке металла с высокой температурой плавления в песчаные формы, что ограничивает использование установок при литье жаропрочных сталей и сплавов.

- Стоимость оборудования, которая в зависимости от размера камер может колебаться от одного до нескольких миллионов евро.

- Стоимость расходного материала и зависимость от его поставок. Отечественные материалы не могут заместить импортные в силу особенностей технологии, используемой в импортных установках.

Естественно, на фоне этих обстоятельств отечественные разработчики должны были задаться созданием принтера, способного конкурировать с западными аналогами. Так, в 2016 году наша компания ООО «Аддитивные технологии» разработала собственную технологию послойной печати, на которую были поданы две патентные заявки и получен приоритет. Через год уже был собран первый отечественный песчано-полимерный принтер АТ300. Он имел камеру построения 500×300×300 мм (X, Y, Z) и обеспечивал рост слоя толщиной 3,2 см/ч, что соответствовало скорости построения 4800 см3/ч, или 45 с на один слой по вертикали (координата Z). Скорость, прямо скажем, не высокая, но для первой модификации вполне подходящая. Запуск первой модели АТ300 позволил отточить все аспекты технологии, а также отработать систему управления печатью.

Система состоит из двух основных блоков: управление приводами и управление непосредственно печатью (движение головок, впрыск связующего). Усовершенствования системы, достигнутые в результате опытных работ, позволили сократить время нанесения песка и печати одного слоя до 20 с, что обеспечивает рост 7,2 см/ч. Мы предпочитаем говорить именно об абсолютной скорости роста по вертикальной оси, поскольку объем построения зависит от горизонтальных размеров самой камеры. Так, для одной и той же вертикальной скорости, скажем 7,2 см/ч, получаются различные значения для камер с разными горизонтальными размерами (X, Y) 300×500 мм и 700×700 мм. Значения объемов построения в этом случае будут 10 800 и 35 200 см3/ч соответственно. При еще больших размерах камер получаются еще большие значения объемов при равной вертикальной скорости роста. Таким образом, к 2018 году увидела свет обновленная установка АТ300 с прежними линейными размерами 500×300×300 мм (X, Y, Z), но значительно (более чем в два раза) ускоренная, обладающая скоростью построения 7,2 см/ч, или, другими словами, 10 800 см3/ч.

Рис. 4. Установка АТ300

Параллельно с усовершенствованием АТ300 велась работа по созданию принципиально новой установки АТ700, в основе действия которой лежат те же принципы, что и у АТ300, однако она имеет ряд коренных отличий от младшей модели. Во-первых, АТ700 оснащена системой автоматической подачи песка. Если АТ300 предполагает ручную засыпку песка в бункер построения после предварительного ручного смешивания с катализатором, то в АТ 700 песок подается автоматически в бункер замеса, где происходит впрыскивание катализатора и размешивание его в массе песка. Затем песок из бункера замеса автоматически подается в рабочий портал, который, двигаясь в горизонтальном направлении, обеспечивает послойное нанесение песка. Данный процесс повторяется по мере того, как заканчивается песок.

Рис. 5. Установка АТ700

Второе существенное отличие — АТ700 предполагает сменный бункер построения. После окончания цикла печати бункер, в котором проводилось построение форм, можно выкатить, открыв боковые дверцы, а вместо него поставить пустой бункер и начать следующий цикл печати. Пока машина строит очередную партию форм, можно заняться выемкой и очисткой уже построенных изделий. Такая технология значительно экономит время и позволяет печатать формы практически непрерывно. Третьим отличием установки АТ700 является оснащенность четырьмя головками (у АТ300 — одна) и измененная версия системы управления печатью. АТ700 обеспечивает вертикальную скорость печати 7,2 см/ч, что соответствует 35200 см3/ч.

Четвертое — процесс печати на АТ700 полностью автоматизирован. На входе имеется STL-файл, загружаемый в компьютер принтера. Далее автоматика разбивает файл на слои, подает их на систему управления, определяет необходимое количество катализатора и смолы, время замеса песка и оптимизирует процесс построения. Управление принтером осуществляется как с выносной консоли принтера, так и по удаленному доступу через Wi-Fi.

Таким образом, по техническим характеристикам АТ700 становится серьезным конкурентом западным образцам подобного оборудования (уже упомянутым VoxelJet и ExOne). При этом наши принтеры на 90% состоят из российских комплектующих, что делает их стоимость в несколько раз ниже импортных аналогов, а использование отечественных расходных материалов позволяет добиться себестоимости форм в пределах 100 рублей за 1 кг или даже меньше при условии оптимальной заполняемости камеры построения.

В качестве примера можно привести тендер 2018 года на производство и поставку песчано-полимерного принтера для Магнитогорского металлургического комбината. Помимо ООО «Аддитивные технологии» в отборе принимали участие дистрибьютор зарубежной компании VoxelJet, а также несколько компаний, продвигающих на рынке технологию печати литейных форм из плакированного песка. На первом этапе тендера проходил выбор технологии путем сравнения основных параметров: скорости построения и себестоимости форм. Поскольку технология спекания плакированного песка отстает по скорости построения от песчано-полимерной технологии более чем в 10 раз, а стоимость 1 тонны плакированного песка почти в 30 раз дороже стоимости песка, применимого для BJ, то выбор естественным образом пал на технологию послойной полимеризации, лежащую в основе отечественных принтеров. Сравнение остальных технико-экономических параметров привело к выбору компании «Аддитивные технологии» в качестве победителя тендера.

В настоящее время линейка принтеров для производства песчано-полимерных форм от компании ООО «Аддитивные технологии» насчитывает четыре модели: АТ300, АТ700, АТ1000 и АТ2000. Номер коррелируют с размером камер построения: модель АТ300 имеет размеры (X, Y, Z) 500×300×300 мм, модель АТ700 — 700×700×450 мм, модель АТ1000 — 1000×1000×450 мм, модель АТ2000 — 2000×(1000–2000)×700 мм. Все модели имеют примерно одинаковую скорость построения по вертикали, колеблющуюся в пределах 7–9 см/ч, что обеспечивает объем построения до 250 000 см3/ч у старших моделей.

Маркетинговое исследование ведущих компаний (консультации с главными технологами, директорами по инновационному развитию, техническими директорами), имеющих постоянную потребность в литье, позволило сделать вывод, что многие предприятия проводят реконструкцию литейного производства, ориентируясь на новые технологические процессы, материалы и перспективное оборудование. Основная цель реконструкции — расширение объемов производства, повышение качества изделий, отвечающих современным требованиям заказчика, снижение сроков изготовления и себестоимости продукции, а также улучшение экологической ситуации и условий труда.

С учетом активного технического перевооружения промышленности (общий объем программ на предприятиях ОПК превышает 1 трлн рублей) и внешнеполитических процессов предполагается высокий спрос на отечественные технологии и сырьевую базу. Ожидается наличие спроса и со стороны малых предприятий, ориентирующихся на мелкосерийное производство литьевых изделий, а также инжиниринговых компаний, занимающихся разработкой конструкций литьевых изделий и литьевой оснастки. Предлагаемые аддитивные технологии позволяют потенциальным пользователям сократить издержки и сроки разработки изделий.

Антон Шаронов, главный технолог, компания «Диполь»

В условиях активного развития аддитивных технологий в мире можно выделить тенденцию внедрения 3D-принтеров в сектор индивидуальных, узкоспециализированых машин. На этом фоне особенно выигрышно выглядят принтеры для получения песчано-полимерных форм. Их востребованность связана с тем, что в мировой металлургии неизменно присутствует сегмент производства изделий небольшим тиражом (опытные партии, отработка технологий, проверки проектирования — эти случаи предполагают изготовление одного или нескольких изделий). Надо отметить, что производство и проектирование оснастки при выпуске тиражом до 50 единиц почти никогда не окупали своей стоимости, но с появлением аддитивных технологий решение подобных «единичных» задач перестало быть убыточным, а скорость исполнения проектов выросла в разы. Не секрет, что выпуск металлического изделия по стандартной технологии на современном отечественном предприятии занимает более шести месяцев. С внедрением в технологический процесс 3D-принтеров эти сроки сократились до двух-трех недель.

Сегодня принтеры для получения песчано-полимерных форм изготавливаются во многих странах мира. Первенство принадлежит немецким производителям ExOne и Voxeljet. Изначально это была одна компания, по замыслу руководства разделенная на две: первая должна была заниматься оборудованием для получения песчано-полимерных форм, вторая ориентировалась на технологии для выплавляемых моделей. Что характерно, в итоге обе в настоящее время работают в одном сегменте. Использование оборудования данных производителей на территории России связано с рядом сложностей. И хотя проблема применения российских материалов в этих машинах многими предприятиями уже решена, но по-прежнему остро стоит вопрос стоимости запчастей и сервисного фирменного обслуживания, которое в нашей стране попросту не налажено. В этой ситуации тем более следует обратить внимание на отечественные разработки или предложения юго-восточных производителей. Выбор оборудования и представителей растет очень быстро. И уже скоро отзывы специалистов и пользователей помогут сформировать объективное мнение о качестве и возможностях таких машин. Пока же можно с уверенностью заключить, что все крупные предприятия отрасли рассматривают возможности использования 3D-принтеров для получения песчано-полимерных форм в своих металлургических и литейных цехах.

Источник https://separett.su/stal-i-obrabotka/tehnologiya-litejnogo-proizvodstva.html

Источник https://uprz.ru/osnastka-proektirovanie-i-izgotovlenie/litejnaya-osnastka-dlya-litya-metallov-i-splavov.html

Источник https://dipaul.ru/news/tekhnologiya_proizvodstva_liteynykh_form/