Машинная формовка литейных форм

Содержание

Машинная формовка литейных форм

Производство больших серий однотипных отливок способами ручной формовки становилось нерациональным и дорогим. Необходимо было максимально механизировать технологию изготовления форм. В 1851 г. на Всемирной выставке в Лондоне была показана первая формовочная машина для формовки труб. Это время можно считать началом машинного производства отливок. Однако надо отметить, что механизация формовочных работ развивалась очень медленно.

В начале XX в. во многих промышленно развитых странах еще существовали примитивные формовочные машины, на которых формы набивали вручную. В ряде стран начали применять гидравлические прессовые машины. После первой мировой войны появился новый способ изготовления форм встряхиванием, и встряхивающие формовочные машины получают быстрое распространение. В эти же годы для ускорения процессов формовки и заливки форм начали устанавливать литейные конвейеры. Появились первые поточно-механизированные линии, оснащенные встряхивающими машинами с механизированной подачей формовочной смеси; литейные формы уже транспортировали по конвейеру, выбивка форм после заливки была механизирована, установку опок на машину, снятие полуформ с машины и сборку форм осуществляли с помощью грузоподъемных механизмов. Но при всем этом оставалось еще множество ручных операций.

Развитие механизации литейного производства в царской России значительно отставало от уровня промышленно развитых стран Европы и США. Годовая мощность самых крупных литейных цехов не превышала 10 тыс. т литья (современные литейные цеха в нашей стране имеют годовую мощность 100 тыс. т и более отливок).

Процесс автоматизации формовочных работ в нашей стране можно разделить на три этапа. До 1941 г. — период индустриализации, бурный рост промышленности, строительство новых литейных цехов в составе крупных заводов с высокой степенью механизации формовочных работ, создание поточных и конвейерных линий производства отливок. Мощность литейных цехов достигает 100 тыс. т годных отливок в год. В этот же период начинаются интенсивные научные работы по исследованию и созданию новых способов машинного уплотнения литейных форм.

Второй период охватывает 1945—1950 гг., когда наряду с восстановлением народного хозяйства в нашей стране была создана отрасль литейного машиностроения, появились заводы по выпуску формовочных и других литейных машин, были созданы новые способы уплотнения литейных форм, такие, как пескометная формовка, внедрены пескострельные и пескодувные машины для получения литейных форм.

Период развития литейного производства после 1950 г. связан с развитием комплексной механизации и автоматизации технологических процессов производства отливок и в первую очередь с созданием формовочных полуавтоматов и автоматических формовочных линий для серийного и массового производства отливок массой до 300—400 кг. Этот период характеризуется созданием высокопроизводительных формовочных автоматических линий на основе применения комбинированных способов уплотнения формовочной смеси, таких как пескодувно-прессовый, встряхивание с подпрессовкой, дифференцированное прессование многоплунжерной головкой.

Следует особо выделить этап в развитии литейной технологии, начиная с 70-х годов по настоящее время. Эти годы характерны созданием принципиально новых технологических процессов производства литейных форм как для индивидуального, так и для массового получения литья. Подобные процессы — физические методы уплотнения — совершенно не похожи на традиционные способы формовки как по механизму уплотнения, так и по свойствам и составу формовочных смесей. Физические методы получения литейных форм в настоящее время находятся в стадии развития и становления. Можно ожидать, к концу нашего столетия и в начале будущего века они получат широкое применение.

Рассмотрим современные, наиболее распространенные способы получения литейных форм на машинах: прессование и встряхивание.

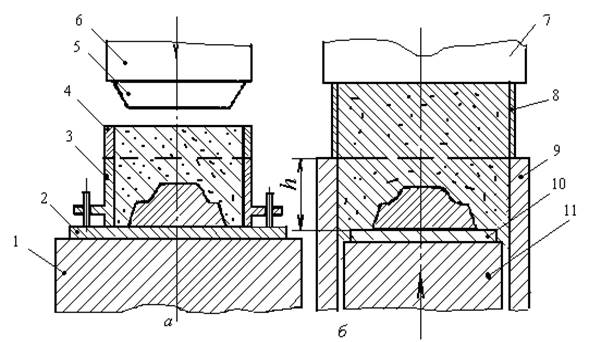

На рис. 26,а показана схема так называемого верхнего прессования форм. Модельную плиту 1 с укрепленной на ней моделью 2 ставят на стол формовочной машины. На подмодельную плиту устанавливают опоку 3, а на нее — наполнительную рамку 4. После заполнения опоки и наполнительной рамки формовочной смесью поднимают стол машины, и смесь уплотняется. Уплотнения можно достичь также опусканием траверсы 6 с колодкой 5. В том и в другом случае смесь уплотняется на высоту колодки 5. Затем колодка возвращается в исходное положение, и специальный механизм снимает полуформу с подмодельной плиты.

Рис. 26. Прессовая формовка

На рис. 26,б показана схема нижнего прессования, при котором модель запрессовывается в формовочную смесь. Остальные операции идентичны.

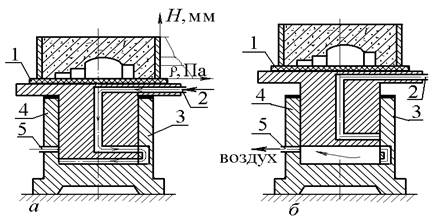

На рис. 27 показан способ уплотнения смеси встряхиванием. Подмодельную плиту 1 с установленной на ней моделью 2 и опокой 3 устанавливают на стол формовочной машины 4 (положение I). Опоку засыпают формовочной смесью. Стол машины поднимается на определенную (30—100 мм) высоту при помощи поршня 5, передвигающегося в цилиндре 6 (положение II), и затем падает вниз вместе с опокой, ударяясь о преграду 7 (положение III), вследствие чего и происходит уплотнение смеси. Для того чтобы уплотнить форму встряхиванием, нужно провести в некоторых случаях до 100 ударов, и хотя время удара составляет долю секунды, способ уплотнения встряхиванием более продолжителен по времени, чем прессование. Специальный механизм снимает готовую полуформу со стола формовочной машины, после чего форма поступает на сборку.

Рис. 27. Формовка встряхиванием

Так как чистого прессования не всегда достаточно для достижения необходимого уплотнения формовочной смеси вокруг модели, а встряхивание не уплотняет верхние слои смеси в опоке, то на практике часто используют машины, на которых формы уплотняются встряхиванием, а затем доуплотняются прессованием. Такой способ уплотнения смеси получил название встряхивания с подпрессовкой.

По степени механизации и автоматизации формовочные машины подразделяются на машины с ручным управлением, полуавтоматы и автоматы. В первом случае формовщик машинной формовки устанавливает вручную или подъемным механизмом (электроталью, краном) опоку, из бункера засыпает в опоку формовочную смесь и затем последовательно включает механизм уплотнения смеси и извлечения модели из полуформы. Простановку стержней и сборку формы выполняют либо вручную (в зависимости от габарита опок и их массы), либо с помощью подъемных механизмов. Формы под заливку устанавливают на пол литейного цеха или на непрерывно движущийся конвейер. В данном случае формовщик полностью освобожден от изготовления полуформ.

На полуавтоматах операции подачи опок на формовочную машину, заполнения опоки смесью, уплотнения смеси, извлечения-модели из полуформы происходят в автоматическом цикле. Формовщик участвует лишь в сборке формы. На автоматах все операции изготовления формы, включая сборку полуформы, осуществляются в автоматическом режиме. Формовщик, работающий на автоматах, становится оператором, который следит за правильной работой автомата. В настоящее время даже простановку стержней в форму автоматизируют с помощью применения специальных машин, называемых роботами.

Роботизация формовочных работ — одно из основных направлений автоматизации литейного производства в нашей стране. Роботом называют механизм, имитирующий деятельность человека и способный заменить рабочего. Первые роботы в литейных цехах появились несколько лет назад, их использовали для заливки форм на машинах литья под давлением. В настоящее время роботы придают к формовочным автоматам для сборки форм, простановки стержней, а так— же различных других операций формовки.

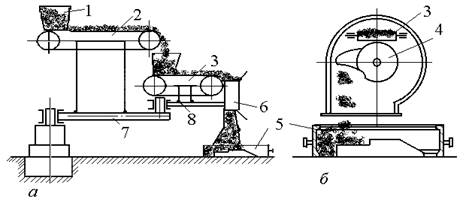

Наряду с опочной формовкой, в последние годы получили применение автоматические линии безопочной формовки. Принципиальная схема такой формовки представлена на рис. 28. Формовочная смесь поступает в бункер 1, из которого она подается сжатым воздухом в рабочий резервуар 2. С одной стороны резервуара находится подвижная модельная плита 4, передвигаемая штоком 3 поршня цилиндра, с другой стороны — поворотная плита 5. Боковые стенки ограничены стенками кассеты. Формовочная смесь уплотняется в результате передвижения модельной плиты 4. После уплотнения формы рамка 6 вместе с поворотной плитой 5 отодвигается, и модель извлекается из полуформы. Модельная плита 5 поднимается вверх. Затем уплотненная полуформа 7 передвигается штоком 3, в результате чего образуется безопочная стопка 8, 9. Шток 3 вместе с подвижной плитой 4 возвращается в исходное положение и извлекается из полуформы. После этого все операции повторяются. Такая формовка применяется для получения мелких и средних отливок (максимальный габарит формы 1000X900X600 мм); производительность автоматических линий безопочной формовки достигает 600 форм в час. Линии безопочной формовки нашли широкое применение в нашей стране и успешно работают на многих заводах.

Рис. 28. Безопочная формовка

Машинная формовка

Машинную формовку применяют для производства отливок в массовом и серийном производствах. При формовке на машинах формы изготовляют в парных опоках с использованием односторонних металлических модельных плит.

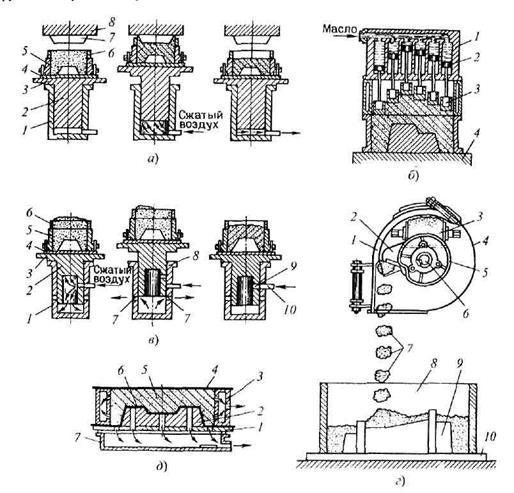

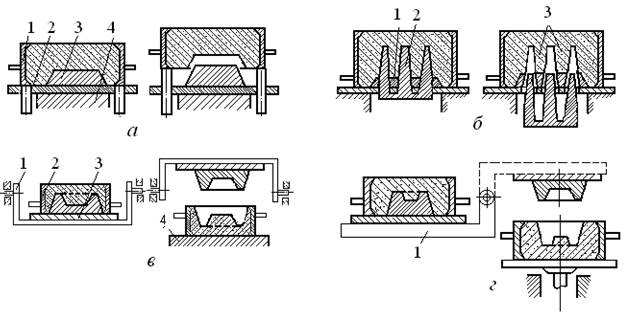

Рис. 8.1 – Схемы способов уплотнения литейных форм при машинной формовке.

а – уплотнение прессованием: 1 – нижняя часть цилиндра; 2 – прессовый поршень; 3 – стол машины; 4 – модельная плита; 5 – опока; 6 – наполнительная рамка; 7 – прессовая колодка; 8 – траверса.

б – прессование многоплунжерной колодкой: 1 – многоплунжерная колодка; 2 – поршень; 3 – плунжеры; 4 – стол машины.

в – уплотнение встряхиванием: 1 – нижняя часть цилиндра; 2 – поршень; 3 – стол машины; 4 – модельная плита; 5 – опока; 6 – наполнительная рамка; 7 – выхлопные окна; 8 – торец цилиндра; 9 – канал встряхивающего поршня; 10 – впускное окно.

г – уплотнение пескометом: 1 – метательная головка; 2 – ковш; 3 – ленточный канвейер; 4 – кожух метательной головки; 5 – ротор; 6 – вал электродвигателя; 7 – пакет смеси; 8 – опока; 9 – модель; 10 – модельная плита.

д – вакуумно-пленочная формовка: 1 – модельная плита; 2 – модель; 3 – опока; 4, 6 – пленка; 5 – сухой кварцевый песок; 7 – воздушная коробка.

Машинная формовка механизирует установку опок на машину, засыпку формовочной смеси в опоку, уплотнение смеси, удаление моделей из формы, транспортирование и сборку форм.

Машинная формовка обеспечивает более высокую геометрическую точность полости формы, чем ручная формовка, повышает производительность труда, исключает трудоемкие ручные операции, сокращает цикл изготовления отливок. При машинной формовке формовочную смесь уплотняют прессованием, встряхиванием, пескометом, вакуумной формовкой и др.

Уплотнение формовочной смеси прессованием (рис. 8.1, а) осуществляют при подаче сжатого воздуха при давлении 0,5 . 0,8 МПа в нижнюю часть цилиндра 1, в результате чего прессовый поршень 2, стол 3 с прикрепленной к нему модельной плитой 4 поднимаются. При этом колодка 7, закрепленная на траверсе 8, входит внутрь наполнительной рамки 6 и уплотняет формовочную смесь в опоке 5.

Плотность формовочной смеси уменьшается по мере удаления от прессовой колодки из-за трения формовочной смеси о стенки опоки. Неравномерность плотности формовочной смеси тем больше, чем выше опока и модели. Прессование используют для уплотнения формовочной смеси в опоках высотой 200 . 250 мм.

Для достижения равномерной плотности формовочной смеси в опоке используют многоплунжерные прессовые колодки (рис. 8.1, б). При прессовании стол 4 машины движется в сторону многоплунжерной прессовой колодки 1. Вследствие различной степени сопротивления формовочной смеси в форме плунжеры 3 под действием давления масла на поршень 2 прессуют находящиеся под ним участки формы независимо от соседних.

Уплотнение формовочной смеси встряхиванием (рис. 8.1, в) осуществляют при подаче сжатого воздуха при давлении 0,5. 0,8 МПа в нижнюю часть цилиндра 1, в результате чего встряхивающий поршень 2 поднимается на высоту 25. 80 мм. При этом впускное отверстие 10 перекроется боковой поверхностью поршня, а нижняя его кромка откроет выхлопные окна 7, воздух выйдет в атмосферу. Давление под поршнем снизится, и стол 3 с укрепленной на нем модельной плитой 4 упадет на торец цилиндра 8. Скорость стола, а следовательно, и скорость модельной плиты упадут до нуля, в то время как формовочная смесь в опоке 5 и наполнительной рамке 6, продолжая двигаться вниз по инерции, уплотняется. В момент, когда канал 9 встряхивающего поршня окажется против отверстия 10 встряхивающего цилиндра, сжатый воздух снова войдет в полость встряхивающего цилиндра. Это повлечет за собой новый подъем встряхивающего стола и новый удар его о торец и т.д.

Встряхивающий стол обычно совершает 120. 200 ударов в минуту. В результате повторных ударов происходит уплотнение формовочной смеси в опоке. При этом слои формовочной смеси, лежащие у модельной плиты, будут иметь большую плотность, чем слои, лежащие в верхней части формы.

Встряхиванием уплотняют формы высотой до 800 мм. Для уплотнения верхних слоев формы встряхиванием совмещают с прессованием. Это обеспечивает высокую и равномерную плотность форм.

Уплотнение формовочной смеси пескометом (рис. 8.1, г) осуществляют рабочим органом пескомета – метательной головкой, выбрасывающей пакеты смеси на рабочую поверхность модельной плиты. В стальном кожухе 4 метательной головки вращается закрепленный на валу 6 электродвигателя ротор 5 с ковшом 2. Формовочная смесь подается в головку 1 непрерывно ленточным конвейером 3 через окно в задней стенке кожуха. При вращении ковша (1000. 1200 об/мин) формовочная смесь собирается в пакеты 7 и центробежной силой выбрасывается через выходное отверстие в опоку 8. Попадая на модель 9 и модельную плиту 10, смесь уплотняется за счет кинетической энергии равномерно по высоте опоки. Метательную головку равномерно перемещают над опокой.

Пескомет является высокопроизводительной машиной, поэтому его применяют для уплотнения крупных литейных форм. Управление работой пескомета автоматизировано.

Пленочно-вакуумную формовку (рис. 8.1, д) осуществляют в следующей последовательности: модельную плиту 1 с моделью 2 накрывают разогретой полимерной пленкой толщиной не более 0,1 мм. Вакуумным насосом в воздушной коробке 7 создают вакуум 2,6. 5,2 МПа. Пленка 6 плотно прижимается к модели и модельной плите. На модельную плиту устанавливают опоку 3, которую заполняют сухим кварцевым песком 5, уплотняют его с помощью вибрации и выравнивают открытую верхнюю поверхность опоки. На верхнюю поверхность накладывают разогретую полимерную пленку 4, которая за счет разрежения (4. 6 МПа) прилегает к опоке, что способствует уплотнению песка и устойчивости формы. После этого полуформу снимают с модели.

Изготовляют как верхнюю, так и нижнюю полуформу, затем форму собирают. Вакуумирование продолжается не только при изготовлении полуформ, но и при их сборке, заливке и затвердевании залитого металла. При заливке металла в форму пленка сгорает. Продукты сгорания выполняют роль противопригарного покрытия. Этим способом изготовляют формы для отливок массой 0,1. 10 т на автоматических формовочных линиях.

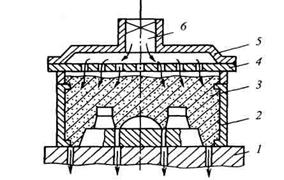

Импульсное уплотнение формовочной смеси(рис. 8.2) осуществляется в следующей последовательности: на модельную плиту 1 с моделью устанавливают опоку 2 и засыпают формовочную смесь 3, на опоку накладывают плиту-рассекатель 4 с большим числом отверстий. Сверху плиты располагают импульсную головку 5 с пусковым клапаном 6. Головку, плиту-рассекатель и опоку плотно прижимают друг к другу.

После этого открывают пусковой клапан 6 и сжатый воздух под давлением 5. 8 МПа направляется через отверстия в плите-рассекателе в опоку и уплотняет смесь за счет динамического воздействия и фильтрации через поры, после чего уходит в атмосферу через венты в модели и модельной плите (венты – тонкие отверстия, через которые проходит воздух, но не проходит формовочная смесь).

Этот способ уплотнения формовочной смеси позволяет изготовлять формы с высокой и равномерной плотностью, высокопроизводителен, не имеет движущих частей (плунжеров, диафрагм т.д.).

Рис. 8.2 – Схема уплотнения формовочной смеси воздушным импульсом: 1 – модельная плита с моделью; 2 – опока; 3 – формовочная смесь; 4 – плита–рассекатель; 5 – импульсная головка; 6 – пусковой клапан.

Автоматическая формовка

Автоматическую формовку используют в серийном и массовом производствах отливок, при этом литейная форма передается последовательно с одной позиции на другую. Этот переход осуществляется автоматически различными конвейерами, кантователями, толкателями и другими устройствами. Для автоматической формовки используются формовочные автоматы, формовочные машины для безопочной формовки и автоматические формовочные линии.

Формовочные автоматы, используемые для изготовления литейных форм, выполняют все технологические операции без участия человека. Формовочные автоматы используют, как правило, в составе автоматических линий.

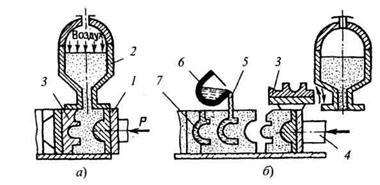

Автоматическую безопочную формовку используют при изготовлении форм для мелких отливок из серого, ковкого и высокопрочного чугунов и стали в серийном и массовом производствах. Изготовление литейных форм осуществляется на высокопроизводительных пескодувно-прессовых автоматических линиях (рис. 8.3).

Рис. 8.3 – Схема процесса изготовления безопочных литейных форм на автоматических машинах: 1, 3 – модельные плиты; 2 – головка машины; 4 – плунжер; 5 – полость формы; 6 – ковш; 7 – отливка.

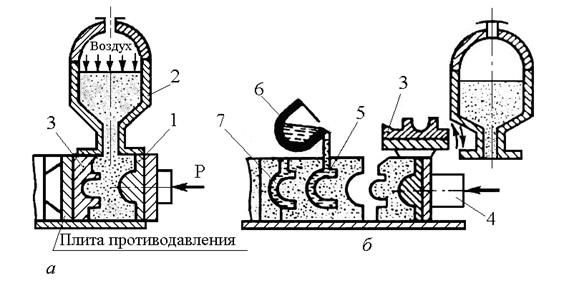

Модельная плита 1 закреплена на прессовой машине, плита 3 – на плите противодавления. Модельные плиты 1, 3, боковые стенки и головка 2 образуют формовочную камеру (рис. 8.3, а), которая заполняется формовочной смесью с помощью сжатого воздуха под давлением 0,5. 1 МПа. После этого формовочная смесь прессуется плунжером 4 под давлением до 2 МПа. Модельная плита 3 отходит влево и поворачивается в горизонтальное положение, а уплотненный ком формовочной смеси плунжером 4 проталкивается до соприкосновения с предыдущим комом, образуя полость 5 (рис. 8.3, б).

В результате получается непрерывный ряд форм, которые заливают расплавленным металлом из ковша 6. После затвердевания и охлаждения отливок формы подаются на выбивную решетку, где отливки 7 освобождаются от формовочной смеси. Смесь поступает на переработку и повторное использование, а отливки – в обрубное отделение.

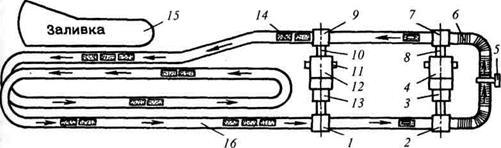

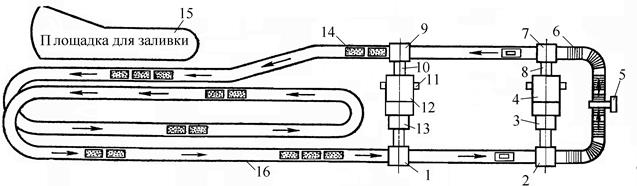

Автоматическая формовочная линия (рис. 8.4) – пример полного автоматизированного производственного процесса формовки.

Рис. 8.4 – Схема автоматической формовочной линии: механизм съема верхней опоки; 2 – механизм подачи нижней полуформы с отливкой; 3 – механизм удаления смеси и отливки; 4 – автомат изготовления нижних полуформ; 5 – щетки для очистки тележек конвейера; 6 – тележка конвейера; 7 – позиция установки нижней полуформы на конвейер; 8 – кантователь; 9 – позиция спаривания полуформ; 10 – рольганг; 11 – тележка для смены модельных плит; 12 – автомат для изготовления верхних полуформ; 13 – позиция; 14 – собранная литейная форма; 15 – участок заливки; 16 – конвейер.

На позиции 1 специальным механизмом снимается верхняя опока, которая без формовочной смеси перемещается на позицию 13, нижняя полуформа с формовочной смесью и отливками конвейером 16 с позиции 1 направляется на позицию 2, а затем к механизму 3, где нижняя опока освобождается от смеси и отливок. Отливки направляются в обрубное отделение, а формовочная смесь – на переработку. Опоки, очищенные от формовочной смеси, подаются к формовочным автоматам: верхняя – на автомат 12, нижняя – на автомат 4. Смена модельных плит производится с помощью тележек 11.

Нижняя полуформа, изготовленная на формовочном автомате 4, кантователем 8 переворачивается на 180° и на позиции 7 устанавливается на предварительно очищенную специальными щетками 5 тележку 6 литейного конвейера 16 и подается к механизму спаривания полу форм. Верхняя полуформа, изготовленная на автомате 12, по роликовому конвейеру 10 перемещается к позиции 9, где спаривается с нижней полуформой. Собранная литейная форма 14 по конвейеру транспортируется на участок 15 заливки. Установка стержней в литейную форму осуществляется во время продвижения ее по конвейеру от позиции 7 к позиции 9. Для увеличения продолжительности охлаждения отливок в залитых формах конвейер выполнен с дополнительной петлей на двух уровнях.

Дата добавления: 2015-03-26 ; просмотров: 1848 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Машинная формовка

В массовом и серийном производствах литейные формы изготавливают на машинах, что способствует большему уплотнению в сравнении с ручной формовкой, повышению качества форм и производительности труда. Машинная формовка характеризуется той же последовательностью операций по изготовлению литейных форм, что и при ручной формовке. Но методы уплотнения форм с помощью машин различны.

При наиболее распространённом верхнем прессовании (рис. 1.11, а) на столе прессовой машины 1 устанавливается подмодельная плита с закреплённой на ней моделью 2. На плите с помощью штырей фиксируется опока 3 (высотой 200. 250 мм), на которую сверху накладывается наполнительная рамка 4. Рамку и опоку заполняют рыхлой смесью, затем стол машины поднимают вверх и в наполнительную рамку входит прессовая накладка б, закреплённая на траверсе пресса 5. Уплотнение встряхиванием проводят на машинах, работающих по принципу поршня и цилиндра (рис. 1.11, б). В станину 1 машины вмонтирован встряхивающий поршень 2, на верхнем торце которого крепится стол 3. а на нём подмодельная плита и модель 4. Энергоносителем служит сжатый воздух, который поднимает поршень, стол, модель и опоку 5 на высоту 25..Л00 мм. После этого происходит выхлоп. Стол, имеющий значительную массу, падает вниз и ударяется о станину (цикл повторяется 10. 80 раз). Так осуществляется уплотнение рыхлой формовочной смеси. Наибольшее уплотнение отмечается j модели, а сверху опоки (высотой до 800 мм) уплотнение проводят либо вручную, либо подпрессовкой.

Рис. 1.11. Схемы уплотнения литейных форм при машинной формовке:

а — верхнее прессование; б — уплотнение встряхиванием; в — уплотнение пескомётом

Уплотнение пескомётом (рис. 1.11, в) используется при изготовлении значительных по размерам литейных форм. Основной узел пескомёта — метательная головка 2. в которой вращающийся ковш 1 закрепляется на роторе 3 электродвигателя. В головку формовочная смесь подаётся транспортёром. Предварительно уплотнённая в ковше смесь подаётся в опоку со скоростью 2. 20 м/с, что приводит к хорошему уплотнению нижележащих слоёв смеси.

Формовочные машины снабжены устройствами для извлечения моделей из форм.

Технология изготовления стержней вручную или на машинах состоит из следующих основных операций: формовка сырого стержня, сушка, отделка и окраска стержня. Для изготовления стержней применяют как обычные формовочные (прессовые, встряхивающие, пескомёты и др.), так и специальные стержневые (пескодувные, пескострельные и др.) машины. В высокопроизводительных стержневых машинах получают стержни массой от 1 до 700 кг. Уплотнение стержневой смеси достигается за счёт подачи её в стержневой ящик с помощью сжатого воздуха со скоростью до 15 м/с. Далее в специальных сушилках периодического или непрерывного действия стержни сушат, после чего они приобретают необходимые прочность и газопроницаемость. До сушки или после неё стержни окрашивают огнеупорными противопригарными красками. Высушенные стержни подвергают окончательной отделке (зачистке заусенцев, снятию неровностей, замазке мелких дефектов и т.п.).

Сборка форм, изготовленных на машинах, является одной из ответственных операций получения отливок. Поэтому на этой стадии с помощью шаблонов проверяют качество поверхности и размеры формы, размеры стержней, закрепление стержней в гнёздах, точность размеров основных полостей формы. Форму продувают сжатым воздухом. Затем форму собирают и скрепляют опоки.

После заливки металла в форму, его затвердевания и охлаждения (от 5 мин до нескольких суток в зависимости от массы отливки) производят выбивку и очистку отливки. Выбивка отливок является трудоёмкой операцией, осложняемой выделением большого количества теплоты, газов и пыли. Поэтому её механизируют, а участок выбивки отливок изолируют. Выбивку производят на специальных выбивных решётках с механическим или пневматическим приводом. Стержни из отливок удаляют с помощью пневматических молотков, вибраторов, вибрационных машин и специальных гидравлических установок. Выбивку стержней также осуществляют с помощью гидравлического удара, возникающего при электрическом разряде в воде. Окончательно очищают уже выбитые отливки от пригорелой земли во вращающихся барабанах, дробеструйных и дробемет- ных агрегатах, химической или электрохимической обработками и другими способами.

При отделке отливок удаляют литники, прибыли, выпоры, заливы (облой по месту соединения полуформ) пневматическими зубилами, ленточными и дисковыми пилами, газовой резкой, на прессах, на металлорежущих станках и другими способами. Также может проводиться выравнивание поверхности отливки, удаление заусенцев и т.п. Точность размеров отливки составляет 14. 17 квалитеты, а шероховатость может достигать величин Ra — 100. 2,5 мкм в зависимости от способа изготовления отливок.

Способы машинной формовки

ИЗГОТОВЛЕНИЕ ЛИТЕЙНЫХ ФОРМ НА ФОРМОВОЧНЫХ МАШИНАХ

Преимущества и область применения машинной формовки

Машинная формовка применяется при изготовлении песчаных форм в крупносерийном и массовом производстве средних и мелких отливок. Литейные формы, изготовленные на формовочных машинах, имеют более равномерное уплотнение, большую прочность и лучшую газопроницаемость. Процесс изготовления формы при машинной формовке состоит из следующих механизированных операций: наполнение опоки формовочной смесью, уплотнение смеси в опоке, удаление модели из формы, сборка формы, транспортировка формы к месту заливки конвейером.

Приготовленная единая формовочная смесь транспортерами подается в бункер, расположенный над формовочной машиной. Наполняются опоки формовочной смесью из бункера дозатором, выдающим определенную порцию смеси.

Способы машинной формовки

По способу уплотнения формовочной смеси различают машины

прессовые, встряхивающие, пескодувные и пескометные, а по способу удаления моделей из формы — машины со штифтовым подъемом, с поворотной плитой и перекидным столом.

Изготовление форм на прессовых машинах. Эти машины наиболее производительны, так как уплотнение формовочной смеси длится всего 4…5 сек. Применяют прессовые машины с нижним и верхним прессованием.

На рис. 1.1, а показана схема верхнего прессования. Траверса 6, ккоторой крепится прессовая колодка 5, может отводиться в сторону. На столе машины 1 закреплена модельная плита 2. Под действием сжатого воздуха стол поднимается вверх, и прессовая колодка впрессовывает формовочную смесь в опоку 3 из наполнительной рамки 4.

Рис. 1.1. Схема работы прессовой машины

На рис. 1.1, б изображена схема нижнего прессования. Она применяется для формовки невысоких опок до 200…250 мм; использование более высоких опок нецелесообразно из-за неравномерного уплотнения смеси по высоте. Прессовый стол 11 с укрепленной на нем модельной плитой 10 поднимается внутри неподвижного стола 9, входит в опоку 8 и уплотняет формовочную смесь. Опока располагается между неподвижным столом и траверсой 7. Ход стола должен точно равняться высоте h, чтобы плоскость разъема модели после уплотнения совпала с плоскостью разъема формы.

Следует отметить, что формовочная смесь на прессовых машинах уплотняется неравномерно: так, при нижнем прессовании смесь, прилегающая к модели, уплотняется сильно, а при верхнем — слабо. Более распространены машины с верхним прессованием, благодаря своей простоте и долговечности. В прессовых машинах иногда совмещают прессование с вибрацией, что улучшает равномерность уплотнения смеси по высоте опоки.

Изготовление форм на встряхивающих машинах. Встряхивающие формовочные машины считаются универсальными, так как их применяют для встряхивания полуформ массой от 100 кг до 40 т.

Рис. 1.2. Схема работы встряхивающей машины: а – исходное положение; б – подъем стола с опокой

На столе формовочной машины закрепляют модельную плиту 1 с моделью, на нее устанавливают опоку и заполняют формовочной смесью (рис. 1.2, а). Под действием сжатого воздуха, поступающего по трубопроводу 2, стол машины поднимается на высоту 50…60 мм (рис. 1.2, б). При этом выхлопное отверстие 5 открывается, воздух выходит из под поршня стола, и стол, падая, ударяется о станину 4 машины. После соударения скорость стола, модельной плиты, опоки становится равной нулю, а смесь, продолжая двигаться, уплотняется: ее кинетическая энергия при ударе переходит в работу уплотнения. В результате повторных ударов формовочная смесь уплотняется. Цикл повторяется 6…8 раз до полного уплотнения смеси.

Встряхивающие машины также неравномерно уплотняют смесь по высоте опоки: больше у модели, меньше — вверху опоки. Поэтому на встряхивающих машинах дополнительно подпрессовы-вают верхнюю часть полуформы. Недостатком встряхивающих машин является большой шум при работе.

Изготовление форм при помощи пескомета.Пескометы выполняют одновременно две операции: наполнение опоки формовочной смесью и ее уплотнение. Они весьма производительны. Если при работе ручной трамбовкой производи-тельность формовщика составляет всего 0,5…0,6 м 3 /чуплотненной формовочной смеси, на формовочных машинах — 8…10 м 3 /ч, то при использовании пескометов производительность возрастает до 12…13 м 3 /ч. Поэтому их применяют для набивки крупных и средних опок.

В метательной головке 6 на ось насажен ротор с лопаткой 4, совершающий 1450 об/мин (рис. 1. 3).

Рис. 1.3. Схема работы стационарного пескомета (а), метательная головка (б).

При вращении лопатка захватывает отдельные порции формовочной смеси, подаваемой транспортером 3, и с силой бросает их в опоку 5. Благодаря высокой скорости падения смесь в опоке уплотняется. Большой рукав пескомета 7 может поворачиваться вокруг вертикальной оси на необходимый угол. Малый рукав 8 с метательной головкой 6 также поворачивается вокруг вертикальной оси. На большом рукаве установлен бункер 1 и ленточный транспортер 2, а на малом — смонтирован транспортер 3. Смесь из бункера 1 подается на транспортер 2, далее по транспортеру 3 в метательную головку 6. Формовщик может перемещать метательную головку в горизонтальной плоскости в любом направлении над опокой. Пескометами достигается равномерное уплотнение формовочной смеси по всей высоте опоки.

Удаление модели из формы при машинной формовке. При ручной формовке перед удалением из формы модель несколько расталкивается, что нарушает конфигурацию получаемой полости и приводит к снижению точности получаемых отливок. При машинной формовке расталкивать модель не надо, так как она легко удаляется из формы специальными приспособлениями.

Для удаления модели из невысоких опок применяются машины со штифтовым подъемом. После уплотнения смеси (рис. 1.4, а) опока 1 снимается с модельной плиты при помощи перемещающихся вверх четырех штифтов 2, проходящих через отверстия в закрепленной на столе 4 модельной плите.

Рис. 1.4. Способы удаления модели из формы при машинной формовке:

а – штифтовым подъёмом опоки; б – протягиванием модели через протяжную плиту вниз; в – поворотной плитой; г – перекидным столом

На рис. 1.4, б изображена схема протяжки модели, имеющей три высоких ребра, расположенных на небольшом расстоянии друг от друга. При съеме такой формы с помощью штифтов земляной провисающий болван 3 (образованный ребрами) может обвалиться. Во избежание этого модель сделана из двух частей: неподвижной 1, укрепленной на модельной плите, и подвижных ребер 2, которые после набивки опоки опускаются вниз, протягиваясь через вырезы в модельной плите. Так как болван 3 при протяжке поддерживается снизу, то он не обваливается.

При формовке нижних опок для удаления моделей применяют поворотные плиты (рис. 1.4, в). После уплотнения смеси поворотная плита 1 с закрепленной на ней опокой 2 переворачивается на 180° (правое положение на рис. 1.4, в). Затем рабочий стол машины 4 поднимается вверх до соприкосновения с полуформой. Опоку открепляют от поворотной плиты, стол с полуформой двигается вниз, а модельная плита 3 остается на поворотной плите. Затем полуформа в рабочем положении (разъемом вверх) транспортируется конвейером к месту сборки.

На рис. 1.4, г приведена схема удаления модели из формы при помощи перекидного стола 1. Такая схема получила применение при формовке крупных форм с высокими болванами.

Машинная формовка стержней. При серийном и массовом производстве стержни изготавливают машинным способом. При этом резко возрастает производительность работ и повышается точность стержней. В зависимости от способа уплотнения стержневой смеси машины делят на мундштучные, прессовые, встряхивающие, пескодувные, пескострельные и пескометы.

Мундштучные машины используются при изготовлении стержней, имеющих постоянное сечение по длине. Стержневая смесь 4 выдавливается шнеком 1 через сменный мундштук 2, и получаю-щийся стержень 3 разрезают на куски необходимой длины. Недостатком мундштучных машин является то, что на них нельзя применять каркасы. Поэтому на мундштучных машинах изготовляют стержни диаметром не более 20…100 мм.

Рис. 1.5. Изготовление стержней на мундштучных машинах

В настоящее время стержень любой сложности изготавливают пескодувными (рис. 1.6) или пескострельными (рис. 1.7) стержневыми машинами.

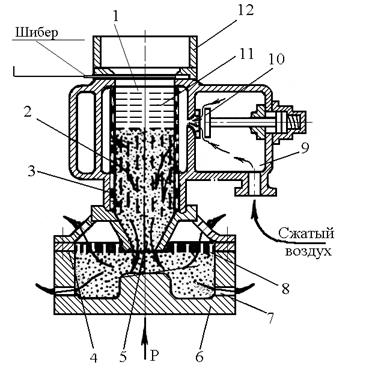

При изготовлении стержней на пескодувных машинах стержневая смесь при открытом шибере из бункера 12 периодически поступает в камеру 1. Затем шибер закрывается и сжатый воздух из ресивера 9 через быстродействующий клапан 10 и через отверстие 2, 11 поступает в гильзу 3, в которой резко повышается давление и стержневая смесь выталкивается через сопло 5 в полость стержневого ящика 6. Для выпуска воздуха в надувной плите 4 и стержневом ящике предусмотрены венты (отверстия) 7, 8.

Рис. 1.6. Схема изготовления стержня на пескодувной машине

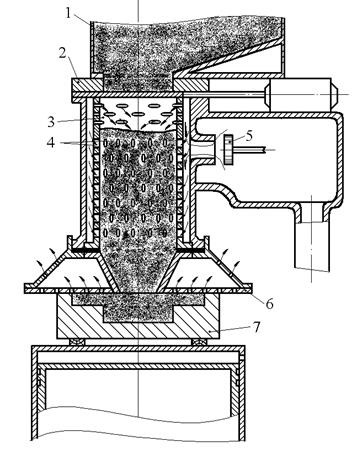

Более производительными и обеспечивающими лучшее качество стержней являются пескострельные машины (см. рис. 1.7).

Рис.1.7. Пескострельная машина

Их принцип работы отличается от принципа работы пескодувных тем, что смесь в стержневой ящик дозированной порцией вдувается мгновенно, подобно выстрелу. Из воронки 1 через отверстие в шибере 2 подается доза смеси в пескодувный резервуар 3. К плите 6 прижимается стержневой ящик 7 и в этот момент закрывается шибер 2. Затем открывается клапан 5: сжатый воздух через щелевые отверстия 4 устремляется в пескодувный резервуар и с силой выбрасывает смесь в стержневой ящик. Пескострельные машины по сравнению с пескодувными расходуют меньшее количество сжатого воздуха, работают на различных смесях и не так интенсивно истирают стенки стержневых ящиков.

Автоматическая безопочная формовка используется при изготовлении форм для мелких отливок из серого, ковкого и высокопрочного чугунов и стали в серийном и массовом производствах. Изготовление литейных форм осуществляется на высокопроизводительных пескодувно-прессовых автоматических линиях (рис. 1.9). Правая модельная плита 1 закрепляется на прессовой машине, левая модельная плита 3 – на плите противодавления. Модельные плиты 1, 3, боковые стенки и головка 2 образуют формовочную камеру (рис. 1.9, а), которая заполняется формовочной смесью под действием сжатого воздуха под давлением 0,5…1,0 МПа.

Рис. 1.9. Схема процесса изготовления безопочных литейных форм на автоматических машинах

После этого формовочная смесь прессуется плунжером 4 под давлением до 2,0 МПа. Модельная плита 3 отходит влево и поворачивается в горизонтальное положение, а уплотненный ком формовочной смеси плунжером 4 проталкивается до соприкосновения с предыдущим комом, образуя полость 5 (рис. 1.9, б). В результате получается непрервыный ряд форм, которые заливают расплавленным металлом из ковша 6. После затвердевания и охлаждения отливок формы подаются на выбивную решетку, где отливки 7 освобождаются от формовочной смеси. Смесь поступает на переработку и повторное использование, а отливки – в обрубное отделение.

Автоматическая формовочная линия. Имеются автоматы, выполненные в виде карусельного станка с несколькими рабочими местами. Если автомат шестипозиционный, то через определенное время осуществляется поворот карусели на 1/6 часть оборота. Процесс формовки состоит из отдельных операций, которые выполняются во время коротких остановок карусели во всех шести позициях одновременно.

В первой позиции на карусель устанавливают пустые опоки; во второй —опоки автоматически заполняются формовочной смесью; в третьей —смесь уплотняется встряхиванием или прессованием; в четвертой — выполняется допрессовка смеси; в пятой — удаляют модель из полуформы и в шестой позиции полуформу снимают с карусели и отправляют к месту сборки. Производительность таких машин-автоматов достигает 240…300 полуформ в час.

Кроме карусели, вращающейся с кратковременными остановками, есть схемы автоматов с непрерывно вращающейся каруселью. Уплотнение формовочной смеси в этом случае производится пескометом, пескодувными или пескострельными машинами. Такая линия представлена на рис. 1.10. На ней выполняются все операции формовки, заливки и выбивки отливок. На позиции 1 специальным механизмом снимается верхняя опока, которая без формовочной смеси перемещается на позицию 13, нижняя полуформа с формовочной смесью и отливками конвейера 16 с позиции 1 направляется на позицию 2, а затем к механизму 3, где опока освобождается от смеси и отливок. Отливки отправляются в обрубное отделение, а формовочная смесь на переработку. Опоки, очищенные от формовочной смеси, подаются к формовочным автоматам; верхняя – на автомат 12, нижняя – на автомат 4. Смена модельных плит производится с помощью тележек 11.

Рис. 1.10. Схема автоматической формовочной линии

Нижняя полуформа, изготовленная на формовочном автомате 4, кантователем 8 переворачивается на 180° и на позиции 7 устанавли-вается на предварительно очищенную специальными щетками 5 тележку 6 литейного конвейера 16 и подается к механизму спарива-ния полуформ. Верхняя полуформа, изготовленная на автомате 12, по роликовому конвейеру 10 перемещается к позиции 9, где спарива-ется с нижней полуформой. Собранная литейная форма 14 по конве-йеру транспортируется на участок заливки 15. Установка стержней в литейную форму осуществляется во время продвижения ее по конвейеру от позиции 7 к позиции 9. Для увеличения продолжи-тельности охлаждения отливок в залитых формах конвейер выполнен с дополнительной петлей на двух уровнях.

Комплексная механизация и автоматизация, осуществляемая в литейных цехах, в несколько раз снижает общую трудоемкость производственных процессов, значительно увеличивает производи-тельность труда, улучшает качество продукции и обеспечивает непрерывность процесса.

ОПОЧНЫЕ ФОРМОВОЧНЫЕ МАШИНЫ И ЛИНИИ

Такие требования к отливкам, как размерная точность, точность воспроизведения, качество поверхности, а также постоянно растущие требования к формуемости самых сложных моделей могут быть выполнены только при условии качественной формы, которое, в свою очередь, обеспечивается различными способами формовки HWS. Следующие методы имеются в Вашем распоряжении:

- СЕЙАТЦУ- процесс уплотнения форм воздушным потоком и последующим прессованием

- СЕЙАТЦУ.плюс (уплотнение со стороны модели)

- СЕЙАТЦУ-технология аэрации ACE

В качестве формовочных машин с применением вышеуказанных процессов могут выступать не только полностью автоматизированные высокопроизводительные формовочные машины, но и простые серийные формовочные машины с ручным и частично ручным управлением. В производственной программе HWS есть следующие типы формовочных машин:

Формовочные машины типа Typ HSP / HSP-D

Формовочная машина с роликовым съемником и модельным поворотным столом для изготовления верхних и нижних полуформ, оснащённая плоской или эластичной прессовой плитой, или водяной подушкой.

Заполнение опоки песчано-глинистой смесью осуществляется через ленточный конвейер с возможностью заполнения вручную.

Транспортировка формовочных опок осуществляется вручную на рольгангах или с помощью подъемного механизма.

В готовом виде машина оснащена встроенной гидравлической системой и электронным управлением.

Формовочная машина по типу опускания с модельным поворотным столом для изготовления верхних и нижних полуформ, оснащенная плоской или эластичной прессовой плитой, или многоплунжерным прессом.

Заполнение опоки песчано-глинистой смесью осуществляется через ленточный конвейер с возможностью заполнения вручную или дозирующим устройством.

Транспортировка формовочных опок осуществляется гидравлическим цилиндром на рольгангах.

В готовом виде машина оснащена встроенной гидравлической системой и электронным управлением.

Таблица

<font face=»Verdana,sans-serif»><b>макс.внутрение габариты<br>опок, мм</b></font><font face=»Verdana,sans-serif»><b></b></font>

<font face=»Verdana,sans-serif»><b>макс. производительность<br></b></font><font face=»Verdana,sans-serif»><b>прим. комплектных форм/ч</b></font>

Возможны отклонения в зависимости от размеров опок.

Технический чертёж

Формовочная машина типа DAFM-S / DAFM-SD

Формовочная машина по типу опускания с модельным рольгангом для изготовления определенной полуформы, оснащённая плоской или эластичной прессовой плитой или многоплунжерным прессом.

Заполнение опоки песчано-глинистой смесью осуществляется через ленточный конвейер с возможностью заполнения вручную или дозирующим устройством.

Транспортировка формовочных опок осуществляется гидравлическим цилиндром на рольгангах.

Формовочная машина по типу опускания с модельным поворотным столом для изготовления верхних и нижних полуформ, оснащённая плоской или эластичной прессовой плитой или многоплунжрным прессом.

Заполнение опоки песчано-глинистой смесью осуществляется через ленточный конвейер с возможностью заполнения вручную или дозирующим устройством.

Транспортировка формовочных опок осуществляется гидравлическим цилиндром на рольгангах.

Таблица

| <font face=»Verdana,sans-serif»><b>Тип</b></font> | <font face=»Verdana,sans-serif»><b>комплектных форм/ч</b></font> |

| DAFM-SD | до 70* |

*В зависимости от выполненного размера опоки.

Технический чертёж

Полностью автоматизированная формовочная машина типа EFA-S / EFA-SD

Автоматический формовочный автомат по типу опускания с ролгангом и челночным механизмом для изготовления верхних и нижних полуформ, имеющий многоплунжерный пресс в стандартном исполнении.

Заполнение опоки песчано-глинистой смесью осуществляется дозирующим устройством.

Транспортировка формовочных опок осуществляется гидравлическим цилиндром на рольгангах.

Автоматический формовочный автомат по типу опускания с модельным поворотным столом для изготовления верхних и нижних полуформ, имеющий многоплунжерный пресс в стандартном исполнении.

Заполнение опоки песчано-глинистой смесью осуществляется дозирующим устройством.

Транспортировка формовочных опок осуществляется гидравлическим цилиндром на рольгангах.

Таблица

| Тип | комплектных форм/ч |

| EFA-SD | до 120* |

*в зависимости от выполненных размеров формовоной опоки.

Технический чертёж

Полностью автоматизированная формовочная машина для одновременного изготовления верхней и нижней полуформы типа ZFA-S / ZFA-SD

Удвоенный формовочный автомат для одновременного изготовления верхней и нижней полуформы с рольгангом и челночным механизмом для замены модельной оснастки, оборудованный многоплунжерным прессом в стандартном исполнении.

Транспортировка формовочных опок осуществляется гидравлическим цилиндром на рольгангах.

Удвоенный формовочный автомат с поворотным столом для одновременного изготовления двух верхних или двух нижних полуформ или пары полуформ, оборудованный многоплунжерным прессом в стандартном исполнении.

Наполнение формовочной смесью происходит через дозирующие устройства.

Транспортировка формовочных опок осуществляется гидравлическим цилиндром на рольгангах.

Таблица

| Тип | комплектных форм/ч |

| ZFA-SD | до 240* |

*в зависимости от выполненных размеров формовоной опоки.

Технический чертёж

Формовочная машина с аэрацией типа ACE

Таблица

| Тип | макс. внутренние размеры опок | Высота формовочных опок | макс.производительность комплектных форм/ч |

| ACE-3 | 700 x 500 | 150 — 300 | 150 |

| ACE-4 | 850 x 650 | 250 — 350 | 150 |

| ACE-5 | 1000 x 800 | 200 — 350 | 144 |

| ACE-6 | 1200 x 1000 | 250 — 400 | 120 |

Возможны отклонения в зависимости от размеров опоки.

Формовочная машина ACE относится к семейству опочных формовочных машин Сейатцу производства Heinrich Wagner Sinto. Благодаря оптимизированному циклу и последовательности движения при меньшем потреблении энергии машина достигает наиболее короткого времени цикла и обеспечивает безупречность выполнения каждой формы.

Заполнение формы производится псевдоожиженной при помощи сжатого воздуха смесью. Таким образом, достигается повышенная текучесть формовочной смеси, что делает возможным заполнение сложной геометрии модели.

Компактная энергия аэрации

В данном процессе формовочная смесь псевдоожижается через воздухопроницаемые фильтрующие плиты с внутренней стороны бункера. Заполнение смесью происходит благодаря небольшому уровню избыточного давления, поступающего из вент, расположенных сбоку от контурного цилиндра. Равномерно и полностью наполненная форма уплотняется опусканием двух главных цилиндров и контурной плиты. Прессование со стороны модели посредством дополнительного опускания наполнительной рамы завершает формовочный процесс, и опока снимается с модели. В конце движения подъема бункер снова заполняется песком, модель сменяется, после чего начинается следующий цикл формовки.

Преимущества технологии ACE

Качество формы отвечает самым высоким требованиям

Равномерно высокая прочность формы достигается применением различных вариантов воздействия пресса на контрлад, и прессования со стороны модели. Благодаря чёткому и плавному разделению форм формовочная машина ACE позволяет изготовить тонкостенные отливки с минимальным формовочным уклоном.

Повышенная энергоэффективность

Конструктивное использование гравитации при прессовании повышает эффективность. Следует особо отметить экономичный расход электроэнергии, что способствует значительному уменьшению эксплуатационных расходов.

Снижение выбросов

Уровень шума менее 80 дБ (А). Отсутствие воздействия вибрации на окружающие предметы благодаря закрытой конструкции. Так как разделительное покрытие наносится внутри герметично закрытой опоки, сокращается воздействие разделительного вещества и пыли.

Заполнение требуемого количества смеси — просыпи остались в прошлом

При заполнении смеси почти не образуются просыпи. Необходимое для заполнения количество смеси дозируется регулировочной системой настолько точно, что количество срезаемой смеси с контрлада опоки сокращается до минимума.

Компактная конструкция

Компактная конструкция ACE может быть установлена без выемки для фундамента. Это является явным преимуществом при замене формовочной машины на имеющейся формовочной линии. Малая потребность в занимаемой площади и хорошая доступность для обслуживающего персонала не противоречат друг другу.

Заполнение смеси без вреда для модели

Псевдоожиженная смесь проявляет гораздо меньшее абразивное воздействие на модельный контур, вследствие чего продлевается срок службы модели, а являющаяся следствием этого размерная точность позитивно отражается на отливке.

Технология производства литейных форм методом послойной 3D-печати

Изготовляемые в настоящее время отливки характеризуются большим разнообразием, что вызывает необходимость применения различных литейных форм и материалов.

1. Классификация литейных форм

Литейные формы классифицируются в зависимости от материала, из которого они изготовлены, и состояния при заливке.

Разовые формы служат для формообразования только одной отливки, после чего они разрушаются. Формы изготовляются из песчано-глинистых, песчано-смоляных и других смесей.

Разовые формы могут быть сырыми (формовка по сырому), сухими (формовка по сухому), подсушиваемыми, химически отверж-дающимися и собираемыми из сухих или отвержденных стержней.

Сырые формы благодаря их дешевизне, простоте и быстроте изготовления, отсутствию процесса сушки имеют наибольшее применение. Они используются для отливок простой и средней сложности из чугуна, стали и сплавов цветных металлов массой до 1500 кг.

Сухие формы предназначены для изготовления средних и крупных отливок с большим объемом механической обработки. Хорошо просушенная прочная форма, покрытая противопригарной краской, обеспечивает получение высококачественных отливок. Однако длительный цикл сушки (6—36 ч и более), значительный расход топлива, повышенная трудоемкость выбивки отливок из форм делают их неэкономичными. Они заменяются поверхностно подсушиваемыми и химически отверждаемыми формами.

Подсушиваемые формы изготовляют из формовочных смесей, в состав которых вводят связующие СП, СБ, КТ. Эти формы применяют для ответственных отливок из чугуна и стали массой от 1000 до 8000 кг. Длительность сушки таких форм в 10 раз меньше, чем обычных сухих форм.

Химически отверждаемые формы предназначены для изготовления отливок из стали, чугуна и сплавов цветных металлов массой 100 т и более. Существуют две разновидности таких форм: одни отверждаются при продувке или обдувке их углекислым газом, а вторые —самоотверждающиеся — при кратковременной выдержке в атмосфере цеха.

В последнее десятилетие широкое распространение получил процесс химического упрочнения формы, основанный на применении жидких самоотверждающихся формовочных смесей (ЖСС), содержащих в качестве связующего жидкое стекло и ускоритель его твердения (катализатор) — шлак феррохромового производства.

Многократно используемые (полупостоянные) формы служат для изготовления средних и крупных отливок простой конфигурации массой до 15 т. Эти формы выполняют из высокоогнеупорной смеси, состоящей в основном из шамота, формовочной глины и кварцевого песка. После соответствующей тепловой обработки стойкость форм достигает 25—40 съемов.

К многократно используемым формам относятся также металлические формы-кокили для отливок из различных сплавов простой и средней сложности, мелких и средних по массе и размерам (в серийном и массовом производстве).

Рис. 1. Приспособление для шаблонной формовки.

2. Формовочный инструмент и приспособления

При изготовлении форм и стержней применяют различные инструменты, опоки и приспособления.

Инструмент. Наиболее полный набор инструмента используется при формовке вручную. Технические условия на инструмент регламентированы ГОСТ801—74.

Для засеивания модели облицовочной смесью предназначены прямоугольные сита с металлической сеткой с ячейками 2—6 мм. Прямоугольными совковыми лопатами наполняют смесью опоки, а лопатами с заостренным концом выкапывают ямы при формовке в почве.

Смесь в опоках уплотняют различными трамбовками: — при работе на верстаках— короткой трамбовкой (длиной 300 мм). Рукоятка такой трамбовки выполнена из алюминиевого сплава, а клиновидный и плоский башмаки — из Ст. 40 либо из маслобензо-стойкой резины марки А повышенной твердости; — при уплотнении смеси в средних и крупных опоках наиболее производительной является пневматическая трамбовка. Башмаки ее выполняют из чугуна марки СЧ18-36 или, что предпочтитель-нее, из маслобензостойкой резины марки А повышенной твердости.

Трамбовка приводится в движение сжатым воздухом давлением 5—6 кгс/см2.

Гладилки служат для заглаживания форм. В недоступных для гладилок местах для этих целей применяют ланцеты. Отделку вогнутых поверхностей и углублений производят двухконечными ложечками. Выглаживание неглубоких цилиндрических поверхностей, углов галтелей и других криволинейных поверхностей осуществляют фасонными гладилками/ Оставшиеся частицы смеси из глубоких полостей удаляют крючками.

Песок с модели и поверхностей форм сметают волосяной щеткой-косматкой, которая предназначена также для окраски и замывки крупных форм. Лучшее качество окраски получается при пользовании пульверизатором.

Вентилирование форм производят с помощью душников — игл разных диаметров.

Рис. 10.2. Типы опок. делей в форме осущест

Крупные модели расталкивают металлическим молотком, при этом в модель должны быть врезаны специальные стальные пластинки, чтобы предохранить ее от порчи. Из полуформ модели вынимают с помощью остроконечных и винтовых подъемов.

При формовке по шаблону с вертикальной осью вращения применяют приспособление, изображенное на рис. 10.1. Оно состоит из подпятника-башмака, шпинделя, стопорного кольца и рукава, на котором закрепляют шаблон.

Опоки должны обладать высокой прочностью, жесткостью и минимальной массой. Они изготовляются из чугуна марок не ниже СЧ15-32, низкоуглеродистой стали 20Л — ЗОЛ-1, алюминиевых и магниевых сплавов.

Опоки бывают цельнолитыми и сварными. По конфигурации различают прямоугольные, фасонные и круглые опоки.

В зависимости от массы они делятся на ручные, комбинированные и крановые. Ручные опоки без смеси имеют массу до 30 кг, а со смесью — не более 60 кг; комбинированные без смеси — от 31 до 60 кг, а со смесью — более 60 кг; крановые как без смеси, так и со смесью — свыше 60 кг.

Для точной сборки полуформ применяют штыри, изготовляемые из стали марок 40—45 с закалкой и последующим шлифованием. Различают съемные и постоянные штыри. Последние укрепляют в ушках нижней опоки, а в крупных опоках — в полках продольных стенок. Съемные штыри имеют наибольшее применение при машинной формовке.

Для взаимозаменяемости опок центрирующие отверстия в их ушках сверлят по кондуктору. В эти отверстия запрессовывают стальные каленые втулки, что дает возможность заменить их при износе и тем самым обеспечить точность спаривания опок.

При выборе размеров опок следует исходить из наименьших допустимых толщин формовочной смеси на различных участках формы.

3. Изготовление форм вручную

При формовке вручную литейные формы изготовляют по деревянным цельным и разъемным моделям, модельным плитам, скелетным моделям и шаблонам.

4. Формовка в почве

При формовке в почве наиболее ответственной операцией является подготовка нижней части формы — постели. Различают два вида постели: мягкую и твердую.

Мягкая постель. При изготовлении единичных мелких отливок для каждой из них подготавливают постель в почве. При производстве серии однотипных отливок в полу литейного цеха вырывают яму глубиной на 100—125 мм больше высоты модели и габаритами, превышающими габариты модели на 200—250 мм на сторону. На дне ямы оставляют четыре кучки смеси; на две из них укладывают деревянную рейку, а на другие две — рейку.

На эти рейки кладут линейку и уровнем-ватерпасом проверяют горизонтальность их положения. Затем рейки окучивают смесью, уплотняют ее и вновь проверяют горизонтальность их положения. После этого пространство между рейками засыпают отработанной формовочной смесью, выравнивают ее, а излишек сгребают линейкой. На рейки укладывают бруски высотой 10—12 мм, а на слой отработанной смеси наносят слой просеянной облицовочной смеси.

Сняв бруски, уплотняют ее следующим образом: первый формовщик прижимает линейку к рейке, а второй, приподнимая и опуская другой конец линейки, уплотняет смесь на участке в 300—400 мм. После этого второй формовщик прижимает линейку к рейке, а первый производит уплотнение смеси.

Окончательное выравнивание поверхности и удаление борозд достигается при движении линейки вдоль реек. Выровненную поверхность засеивают тонким слоем облицовочной смеси. На полученную постель лицевой стороной укладывают модель и ударами молотка или трамбовки осаживают ее через промежуточную прокладку.

Твердую постель применяют при изготовлении форм для средних и крупных отливок. В полу цеха выкапывают яму глубиной на 300—400 мм больше высоты модели. Дно ямы плотно утрамбовывают, насыпают на него слой просеянной гари или битого кирпича толщиной 150—200 мм, слегка утрамбовывают его и выравнивают мелкой гарью.

Рис. 3. Схема изготовления мягкой постели.

Рис. 4. Схема изготовления твердой постели: 1 — слой гари; 2— вентиляционные каналы; 3— облицовочный слой смеси; 4 — вентиляционные трубы.

Поверхность слоя выравнивают линейкой и затем душником диаметром 9 мм накалывают вентиляционные каналы до гаревой постели.

Приготовленную таким образом постель засеивают слоем (в 40—50 мм) облицовочной смеси. После уплотнения в нем также накалывают вентиляционные каналы душником диаметром 3—4 мм.

5. Формовка в парных опоках

Наибольшая точность размеров отливок достигается при формовке в опоках. Широкое распространение получила формовка в парных опоках. Формовку сложных по конфигурации отливок осуществляют в трех, четырех и более опоках. Пример изготовления отливки тройника в парных опоках приведен на рис. 5.

Процесс формовки начинают с изготовления нижней полуформы. На подмодельный щиток укладывают нижнюю половину модели и два питателя, а на модель наносят слой облицовочной смеси и обжимают ее руками. В опоку засыпают наполнительную смесь и уплотняют ее. Счистив излишнюю смесь, душником накалывают вентиляционные каналы.

Полученную полуформу скрепляют с подмодельным щитком и кантуют на 180°, устанавливают на разрыхленную площадку формовочного плаца, слегка притирают, после чего открепляют и снимают щиток. Затем проглаживают лад, посыпают его сухим кварцевым песком и сдувают песок с модели. Наложив верхнюю половину модели и шлакоуловитель, устанавливают модели стояка и выпоров.

Рис. 5. Формовка в парных опоках: 1 — нижняя полуформа; 2 — верхняя полуформа; 3 — стержень.

После этого в такой же последовательности изготовляют верхнюю полуформу.

Уплотнение ее должно быть равномерным, без местных слабин и переуплотнений. Степень уплотнения смеси проверяют твердомером. Она зависит от массы и высоты отливки.

Для повышения прочности верхней половины формы ее укрепляют стальными крючками или деревянными колышками — «солдатиками», предварительно смоченными жидкой глиной.

Вынув модели стояка и выпоров, можно раскрыть форму. При формовке мелких моделей после уплотнения смеси половины модели удерживаются в полуформе и не требуют дополнительного крепления. При формовке средних и крупных тяжелых моделей трение между формовочной смесью и моделью недостаточно для удержания ее в верхней полуформе и необходимо дополнительное укрепление ее. Закрепив модель подъемом к верхней опоке, раскрывают форму, удаляют половины моделей и отделывают верхнюю и нижнюю полуформы, затем устанавливают стержень и собирают форму.

6. Формовка по модельным плитам

При этом способе формовки нижнюю и верхнюю полуформы изготовляют раздельно по двум модельным плитам.

Формовку по плитам целесообразно осуществлять в мелкосерийном производстве. На многих ленинградских предприятиях — в объединениях имени Карла Маркса, имени Я. М. Свердлова, «Невский завод» имени В. И. Ленина и др. — она успешно применяется при мелкосерийном производстве сравнительно крупногабаритных отливок (длиной более 3 м и массой до 3 т).

Раздельная формовка по плитам обеспечивает: — повышение точности отливок; — увеличение производительности труда на 15—20% за счет сокращения отделочных операций; — возможность изготовления моделей из отдельных частей с последующей сборкой их на модельной плите; — повышение съема отливок с формовочной площади в 1,5 раза за счет установки форм в 2—3 этажа со сдвижкой.

При мелкосерийном производстве применяют плиты из прочного деревянного щита, а при серийном — чугунные строганые. Модельные плиты-могут использоваться многократно.

Комплект модельных плит для изготовления отливки корпуса текстильной машины средних размеров (920X420X400 мм) показан на рис. 6.

Формовочные работы осуществляются бригадой из двух формовщиков. Для уменьшения утомляемости рабочих модельные плиты устанавливают на низкие козлы.

Рис. 6. Комплект модельных плит для формовки корпуса: а — плита для нижней полуформы; б — плита для верхней полуформы; 1 — плита; 2 — центрирующие втулки; 3— модель.

Работа ведется в следующей последовательности: — очистка модели и плиты и нанесение разделительного состава; — установка на плиты опок низа и верха; — нанесение на модели облицовочной смеси, установка крючков (в верхней полуформе) и обжатие смеси; — заполнение опок наполнительной смесью, уплотнение ее, удаление излишков и накол вентиляционных каналов; — скрепление модельных плит с опоками и их кантовка; установка нижней полуформы на подготовленный плац, открепление модельной плиты, съем ее и отделка (при надобности) — полуформы; — установка стержней; — открепление и съем верхней плиты, отделка (при надобности) полуформы; — сборка формы.

На собранную полуформу укладывают чугунную плиту (иногда деревянную), на которую устанавливают вторую форму со сдвижкой для установки литниковой чаши.

7. Химически отверждающиеся и крупные оболочковые формы

При изготовлении форм по С02-процессу в формовочную смесь в качестве связующего вводят жидкое стекло. Облицовочный слой жидкостекольной смеси наносят на модель слоем в 20—40 мм, а остальной объем опоки заполняют наполнительной смесью. Все операции изготовления формы выполняют в той же последовательности, как и при формовке с применением песчано-глинистых смесей. После удаления модели и отделки формы ее продувают углекислым газом, при этом она быстро отверждается. Затем форму собирают.

Химически отверждающиеся смеси используются и при изготовлении крупных оболочковых форм, которые применяют при производстве средних и крупных отливок. Форма для стальной отливки подушки прокатного стана массой 10 т показана на рис. 7.

Оболочки изготовляют по тщательно обработанной разъемной деревянной модели, натертой графитом.

Процесс состоит из следующих операций: — на строганый подмодельный щиток укладывают нижнюю половину модели; — на него же устанавливают разборный деревянный жакет, в стенках которого высверлены отверстия диаметром 9—10 мм. Расстояние между стенками жакета и модели должно составлять примерно 120—150 мм; — в зазор между моделью и жакетом устанавливают сварной каркас для упрочнения оболочки; — слоями высотой 80—100 мм засыпают жидкостекольную смесь, уплотняют ее, между отдельными слоями смеси закладывают стальные прутки диаметром 8 мм для образования продувочных каналов, которые не должны доходить до модели на 20—25 мм; – с горизонтальной поверхности счищают излишки смеси, и накалывают продувочные каналы; — удаляют стальные прутки и через продувочные каналы продувают полученную оболочку углекислым газом; — отвержденнуго оболочку вместе с моделью и жакетом кантуют на 180°; — извлекают модель, раскрывают деревянный жакет и удаляют его.

В такой же последовательности изготовляют верхнюю оболочку.

Сборку полуформ производят в рамке, состоящей из двух опок без ребер. Нижнюю опоку укладывают на выровненную площадку и засеивают наполнительной смесью, которую затем уплотняют. На полученную постель устанавливают нижнюю оболочку и зазоры между ней и опокой засыпают сухой смесью. В знаки оболочки устанавливают оболочковый стержень, накладывают верхнюю оболочку и вторую опоку и засыпают ее сухой смесью слоем в 150 мм.

Рис. 7. Комбинированная форма с оболочковыми вставками: а — нижняя оболочка; б — верхняя оболочка; в — оболочковый стержень; г — собранная форма; д — отливка.

Остальную часть опоки заполняют металлическими шарами диаметром 40 мм. Перед заливкой форму дополнительно нагружают грузами.

Применение оболочковых форм, отвержденных до извлечения из них моделей, дает возможность получать оболочки с размерами рабочих поверхностей, соответствующих размерам модели. Кроме того, модели таких форм выполняют разборными, что позволяет ликвидировать на них формовочные уклоны, требующие дополнительного расхода металла.

8. Формовка по шаблону

Формовка по шаблону осуществляется при производстве единичных средних и крупных отливок, имеющих наружную форму тел вращения простой конфигурации (чаши, маховики, патрубки, трубы с фланцами в т. п.),

Различают следующие виды шаблонной формовки: с вертикальным шпинделем, с горизонтальным шпинделем и по протяжка блонам Наибольшее распространение получила формовка вертикальным шпинделем. Рассмотрим ее на примере формообразования отливки чаши размалывающих бегунов.

Дня шаблонной формовки чаши (рис. 8, а) требуются: станок с вертикальной осью, шаблонная мерка (рис. 8, б), шаблоны для заточки болвана с телом (рис. 8, в) и болвана чаши (рис. 8, г), модели ребер (рис. 8, д) и ступицы с центровым отверстием (рис. 8, е). Формовка производится в почве (с твердой постелью) под верхней опокой.

Рис. 8. Приспособления для шаблонной формовки чаши бегунов.

Процесс состоит из ряда этапов. На первом затачивают болван с телом, который будет служить моделью для изготовления верхней полуформы; на втором осуществляют операции по изготовлению верхней полуформы; на третьем затачивают нижнюю полуформу; на четвертом отделывают и собирают форму; на пятом нагружают форму, заливают и выбивают отливки.

9. Формовка по скелетной модели

При единичном производстве крупных отливок с целью снижения затрат на изготовление моделей применяют скелетные модели, толщина ребер которых принимается равной толщине стенок отливки.

Скелетная модель для изготовления отливки крупной ванны показана на рис. 9, а, а схема формовки — на рис. 9, б. Модель заформовывают в опоке или в почве. Внутреннюю полость заглаживают на уровне брусков и полученную поверхность обкла дывают бумагой. Затем изготовляют верхнюю полуформу с болваном. После разъема верхнюю полуформу отделывают, а в нижней снимают разделительную бумагу, уплотненную между ребрами смесь слегка разрыхляют и шаблоном-сгребалкой снимают слой смеси на толщину ребер. После этого модель извлекают, и изготовление формы заканчивают обычным способом.

Рис. 9. Схема формовки по скелетной модели.

10. Формовка в глине по кирпичу

Формовку в глине по кирпичу осуществляют при производстве таких крупных отливок, как изложницы, ковши, котлы, трубы больших диаметров и т. а Формовку ведут по модели, каркасной модели или по шаблону.

Последовательность изготовления формы и стержня для отливки крупного патрубка приведена на рис. 10. В твердой постели устанавливают подпятник, шпиндель и рукав, на котором укрепляют шаблон. Правильность установки шпинделя проверяют ватерпасом. На чугунный поддон наносят слой глины и выкладывают первый ряд кладки из красного кирпича. На него наносят слой глины толщиной 15—20 мм и выкладывают второй ряд с перекрытием швов в первом ряду.

Для повышения газопроницаемости между рядами кирпичей прокладывают мелкую гарь, гранулированный ваграночный шлак, пучки соломы и душником выполняют вентиляционные каналы в подсохшей глине. Для увеличения прочности кладки через каждые 5—6 рядов укладывают чугунные плиты, соединяемые с нижним поддоном и между собой стяжками.

Правильность кладки проверяют шаблоном. Между рабочей кромкой шаблона и поверхностью кладки должен быть зазор в 20—25 мм. Внутреннюю поверхность кладки облицовывают глиной и шаблоном затачивают рабочую поверхность. После кратковременного провяливания на воздухе удаляют шаблон и шпиндель и сушат форму переносным сушилом. Затем заделывают трещины форму окрашивают и сушат вторично.

Рис. 10. Изготовление кирпичной формы и стержня по шаблону: а — изготовление формы; б — изготовление стержня; в — собранная форма; г—отливка; 1 — подпятник; 2— шпиндель; 3— поддон; 4 — опоры; 5 — кирпичная кладка; 6 —- шаблон для заточки формы; 7 — литниковая система; 8 — облицовочная глина.

Процесс изготовления стержня аналогичен процессу выполнения формы. Сушат стержень в сушиле.

Кирпичную кладку выполняют в специальных кессонах или опоках с заполнением промежутков между кладкой и стенкой опоки формовочной смесью. Такие формы могут использоваться многократно при небольших промежуточных ремонтах.

Современные способы изготовления крупных форм вручную

Непрерывный рост производства крупных отливок требует совершенствования технологических процессов и условий труда снижения трудоемкости изготовления отливок при ручной формовке рассмотрим некоторые рациональные процессы формообразования отливок, разработанные литейщиками ленинградских объединений имени Я. М. Свердлова, «Невский завод» имени В И Ленина и других предприятий.

Металлические постели. При формовке крупных отливок применяют твердые песчано-глинистые постели, а при изготовлении особо крупных отливок постель выполняют кирпичной кладкой. При извлечении отливки из формы постель частично разрушается, и перед каждой формовкой приходится затрачивать много времени на ее ремонт.

Рис. 11. Схема приготовления твердой металлической постели: 1 — слой гари; 2 — металлическая плита; 3 — газоотводные трубы; 4 — кессон; 5 —верхняя полуформа.

Форма с металлической постелью, выполненная в кессоне, показана на рис. 11. Зазоры между стенками кессона и моделью определяются удобством набивки формы. Дно кессона покрывают ровным слоем гари, поверх которого кладут чугунную плиту, образующую металлическую жесткую постель.

Замена верхней полуформы стержнями

Во избежание протечки металла при заливке обычно приме няют прокладочную глину, в результате чего на отливке образуются заливы, на удаление которых затрачивается труд обрубщиков и бесцельно расходуется металл. При замене верхней полуформы перекрывающими стержнями вместо прокладочной глины стали использовать песчаные подушки. Для этого в горизонтальных знаках стержней, через которые выводятся газы, выполнены углубления в 20—25 мм, заполняемые сырым песком с некоторым завышением. При установке перекрывающих стержней песок уплотняется, при этом создаются надежная изоляция вентиляционных каналов и плотный контакт между стержнями, исключающий возможность образования заливов.

Рис. 12. Технология изготовления крупных форм: а — старая технология; б — новая технология: 1 — нижние почвенные полуформы; 2— верхняя полуформа; 3 — прокладочная глина; 4 — пригрузочная плита; 5 — стержень, заменяющий верхнюю опочную полуформу; 6 — вентиляционные стояки; 7 — песчаные подушки.

В результате внедрения новой технологии повысилась размерная точность отливок, сократился расход металла, ликвидированы парк опок и потребность в сушке громоздких полуформ, уменьшилась трудоемкость обрубных работ. Формовка по блок-модели. При изготовлении мелких серии средних и крупных отливок целесообразно объединение в один блок двух однотипных моделей, связанных между собой разделительным стержнем.

Изготовление форм из жидких самоотверждающихся смесей. Чти смеси широко используются при изготовлении крупных стержней Так в литейных цехах объединения имени Я. М. Свердлова все стержни для отливок массой более 3 т выполняют из ЖСС.

Практика показала, что эти смеси могут успешно применяться и при изготовлении форм для крупных отливок. Схема формовки в ЖСС представлена на рис. 14. Модель устанавливают на кирпичи или на укрепленные на ней специальные упоры либо фиксируют в кессоне с помощью планок. Между моделью и стенками кессона должен быть зазор в 100—150 мм. В модели имеются люки для заливки ЖСС. Для улучшения заполняемости формы смесь выдавливают из люков толкателями. После заполнения смесью пространства под моделью ее заливают по периметру кессона в зазоры между его стенками и моделью. Через 35-40 мин после заливки ЖСС модель можно извлечь и приступить к отделке формы.

Рабочая поверхность формы имеет значительную пористость. Для ее устранения на поверхность наносят специальную краску и просушивают- горелкой в течение 2—4 ч при температуре 200— 220 °С.

Технология изготовления сложной формы для отливки чугунной модели лопасти массой 35 т приведена на рис. 15. Эта модель предназначена для формообразования крупных отливок стальных лопастей. Формовка ведется по деревянной модели, снабженной упорами, по которым модель устанавливают на постель, в кессоне. На модели размещают съемную раму, оформляющую контуры болвана. Во избежание всплывания модель и рама нагружаются.

Заливку ЖСС осуществляют через люки, имеющиеся в модели и съемной раме, и в зазоры между стенками кессона и съемной рамы. Затем производят подпрессовку смеси толкателями. После кратковременной выдержки извлекают съемную раму, удаляют смесь из люков, подрезают ее вокруг модели, поверхность полуформы покрывают разделительной бумагой и закрепляют ее шпильками, после чего переходят к оформлению верхней полуформы (болвана-стержня).

Рис. 13. Технология изготовления форм по блок-модели а — почвенная форма; б — стержневая форма.

Рис. 14. Схема изготовления формы из ЖСС.

Рис. 15. Технология изготовления крупной формы с применением

12. Машинная формовка

Механизированное извлечен И модели без предварительной расколотки обеспечивает получени форм высокого качества, повышает точность отливок и снижает брак. Внедрение координатных и наборных плит-рамок делает табельным применение машинной формовки не только при серий” ном и массовом, но и при мелкосерийном и единичном производстве.

Обычно литейную форму изготовляют на двух машинах: одной — нижнюю полуформу, а на другой — верхнюю. При массовом и серийном производстве металлические модели и элементы литниковой системы монтируют на односторонних чугунных плитах, а при мелкосерийном и единичном деревянные модели

укрепляют на координатных плитах или в наборных плитах-рамках. Замену модели на координатной плите и в плите-рамке производят на рабочем месте в течение 20—30 мин.

По способу уплотнения смеси в опоке различают прессовые машины с нижним и верхним прессованием, встряхивающие машины, встряхивающие с подпрессовкой и пескометные.

Уплотнение смеси на машинах с нижним прессованием. Схема работы такой машины приведена на рис. 17. На прессовом поршне, помещенном в цилиндре, закреплен стол. На нем расположена модельная плита, перемещающаяся в неподвижной раме. Опоку устанавливают на штыри неподвижной рамы и заполняют смесью, разравнивая ее по всей Поверхности, После этого опоку со смесью помещают под неподвижную траверсу. При подаче в цилиндр сжатого воздуха прессовый поршень поднимается вверх, модель внедряется в смесь и уплотняет ее. Когда поступление воздуха прекращается, поршень опускается, и производится извлечение модели.

При нижнем прессовании наибольшая плотность смеси создается у модели и понижается к верху,опоки, несколько возрастая у траверсы, что является достоинством этого способа.

Большой расход мощности на преодоление силы трения смеси о стенки опоки ограничивает область применения этих машин. Они могут использоваться при опоках с размерами в свету до 1100X800 мм и высотой до 150 мм.

Уплотнение смеси на машинах с верхним прессованием. Схема работы этой машины показана на рис. 18. На прессовом поршне, помещенном в цилиндре, закреплен стол, на котором расположена плита с моделью. После установки опоки с наполнительной рамкой и заполнения их формовочной смесью в цилиндр подают сжатый воздух под давлением 6 кгс/см2. Под действием воздуха поршень вместе со столом и смонтированной на нем модельной оснасткой поднимается вверх, при этом прессовая колодка, закрепленная на траверсе, внедряется в наполнительную рамку и уплотняет смесь в опоке.

После прекращения поступления в цилиндр сжатого воздуха стол опускается под действием собственной тяжести.

Уплотнение смеси на встряхивающих машинах. Этот способ уплотнения смеси, несмотря на некоторые присущие ему недостат ки, — самый распространенный, так как дает возможность изготовлять формы для сложных крупных отливок в опоках, с размерами в свету 3000 X 2000 мм при высоте до 750 мм.

Рис. 16. Типы модельных плит: а — односторонняя; б — координатная: в —наборная плита-рамка; 1 — основная плита; г — вкладная модельная плита; 3 — модель, 4 — шлакоуловитель; 5 — стояк; 6 — упорные винты.

Рис. 17. Схема работы машины с нижним прессованием.

На рис. 19 показана схема работы встряхивающей машины с подпрессовкой. Она имеет два цилиндра: прессовый и встряхивающий, причем последний служит поршнем для первого Внутри цилиндра имеется встряхивающий поршень, на котором укреплен стол. На столе монтируется модельная плита с моделью.

По штырям на модельную плиту устанавливают опоку с рамкой . После заполнения опоки и рамки смесью в полость встряхивающего цилиндра подают сжатый воздух, под давлением которого встряхивающий поршень поднимается вверх. При этом впускное отверстие перекрывается боковой поверхностью поршня, а выхлопное открывается, и воздух выходит в атмосферу.

Стол с модельной плитой и опокой под действием собственной силы тяжести падает на торец цилиндра, поэтому при ударе формовочная смесь в опоке уплотняется. При опускании поршня впускное отверстие вновь открывается, и цикл повторяется. Обычно стол поднимается на высоту 30—80 мм и совершает 30—120 ударов в минуту. Для уплотнения смеси достаточно 20—40 ударов.

После окончания процесса встряхивания сжатый воздух поступает в полость прессового цилиндра, а модельная плита и оснастка приходят в контакт с прессовой колодкой, закрепленной на траверсе. Колодка входит в полость наполнительной рамки и производит доугоготнение верхних слоев смеси (рис. 19, г и д).

Уплотнение смеси многоплунжерной головкой. При уплотнении смеси жесткой прессовой колодкой (рис. 19), особенно в формах крупных габаритов, трудно достичь равномерности уплотнения. В таких случаях рекомендуется применять многоплунжерную головку (рис. 20), при этом формовочная смесь прессуется большим количеством прессующих башмаков, снабженных поршневыми гидравлическими приводами. Каждый башмак под действием масла на поршень прессует находящийся под ним участок формы независимо от соседних участков.

Уплотнение смеси пескометами широко применяется для механизации наполнения и уплотнения смеси в крупных опоках и стержневых ящиках. Производительность пескометов — от 12 Д° 80 м3/ч уплотненной смеси.

Основным рабочим органом пескомета является головка (рис. 21). В стальном кожухе вращается ротор, на котором с помощью муфты закреплена лопатка-ковш. Через окно в кожухе ленточный транспортер непрерывно подает формовочную смесь, которая при быстром вращении ротора захватывается лопаткой, несколько уплотняется и в виде небольших пакетов выбрасывается в опоку через окно. При большой скорости истечени смеси из окна и непрерывном перемещении головки пескомета л площади опоки создается равномерное уплотнение всех слоев смес независимо от высоты опоки.

Извлечение модели из формы

Рис. 18. Схема работы машины с верхним прессованием.

Рис. 19. Схема работы встряхивающей машины

Рис. 20. Схема процесса уплотнения смеси в опоке многоплунжерной головкой: 1 — модель; 2 —опока; 3 — наполнительная рамка; 4— прессующая многопл-унжерная головка; 5 — поршни; 6 — прессующие башмаки.

Рис. 21. Схема работы пескометной головки: 1 — рукоятка; 2 — направляющая дуга; 3 — лопатка-ковш; 4 — окно; 5 —кожух; 6 — ротор; 7 — вал электродвигателя; 8 — окно.

Рис. 22. Схемы извлечения моделей при машинной