Модельная оснастка для литейного производства

Содержание

Модельная оснастка для литейного производства

Одним из важнейших терминов, применяемых заводами, которые занимаются производством литых деталей, является словосочетание «модельная оснастка». Что кроется за этим названием, как осуществляется изготовление модельной оснастки на практике, и где можно заказать данную услугу – на все эти вопросы мы ответим прямо сейчас.

Модельная оснастка – это комплексный шаблон изделия, которое планируется получить методом литья.

Обычно такие отливки изготавливаются в нескольких экземплярах, поэтому должны полностью повторять друг друга и соответствовать высоким требованиям (иначе попросту не смогут демонстрировать эффективность в работе и окажутся несовместимы с прочим оборудованием).

Но даже если деталь произведена в единственном экземпляре, к изготовлению модельной оснастки рекомендуется подходить ответственно, вне зависимости от того, кто выступает заказчиком – частное лицо, коммерческая или государственная организация.

Если вы не планируете допускать ошибки в выборе, а хотите сразу найти надежного исполнителя, то предлагаем обратиться к услугам ЗАО «Завод специального машиностроения «Маяк».

Предприятие было основано много лет назад, и сегодня сотрудничает с заказчиками, занятыми в сфере военно-оборонной, металлургической, деревообрабатывающей, нефтедобывающей, дорожной промышленности России.

Среди наших преимуществ можно выделить следующие:

- Высокое качество выпускаемой продукции и полное соответствие ее нормам ГОСТов. Это достигается за счет использования проверенного сырья и высокотехнологичного оборудования для его обработки. У нашего завода имеется собственная лаборатория, где исследуется химический состав, пределы прочности и другие важные характеристики используемого металла. Наша продукция соответствуют всем требованиям качества, является сертифицированной и снабжается подтверждающими этот факт документами.

- Ценовая доступность. Все производственные процессы выполняются только нашими специалистами и на наших мощностях, без привлечения сторонних исполнителей, что положительно сказывается на итоговой стоимости услуг. Если вам нужен прайс, мы вышлем его на электронную почту.

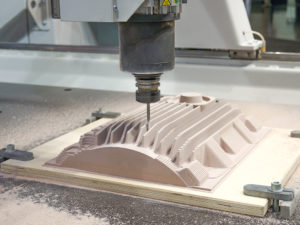

- Современное оборудование, соответствующее самым высоким мировым стандартам. Сюда входят 6 высокопроизводительных станков с ЧПУ, которые работают в 2 смены, демонстрируя высокую производительность. При наличии срочных заказов мы запускаем дополнительные производственные мощности и изготавливаем отливки в сроки от 3 календарных дней (в зависимости от сложности проекта).

- Привлечение к работе специалистов с богатым практическим опытом. Профессионалы, работающие на нашем заводе, демонстрируют ответственный и грамотный подход к каждой задаче, что позволяет на выходе получать продукцию самого высокого качества.

- Выполнение индивидуальных пожеланий клиента. Не всегда заказчику необходимо произвести типовую модельную оснастку по уже имеющимся в наличии чертежам. Поэтому мы всегда готовы изготовить деталь по предоставленным вами схемам и гарантировать при этом высокое качество и точность готового изделия.

Наш многолетний опыт и профессионализм позволяет изготавливать модельные оснастки любой сложности. По всем интересующим вопросам звоните – будем рады подробно на них ответить и помочь в оформлении заявки. Телефон для связи указан на сайте.

Что потребуется от заказчика?

Если модельная оснастка изготавливается по индивидуальным требованиям, то нам нужен будет чертеж. С его помощью сотрудники ЗАО «ЗСМ «Маяк» разработают чертеж отливки и подготовят предварительную литейную технологию.

Далее работа будет передана в конструкторский отдел, где специалисты в области инженерии создадут математические модели отливки и элементов модельной оснастки, а программисты подготовят и внедрят ПО для станков с ЧПУ.

Тонкости производственных процессов

Изготовление высококачественной модельной оснастки возможно только с применением специализированного оборудования. Ни один человек не в состоянии сделать это вручную, так как велик риск ошибки.

Поэтому у нас установлены европейские станки, помогающие добиться максимальной точности и сохранения всех особенностей сложных профилей.

Кроме этой аппаратуры, на заводе применяются высокотехнологичные токарные, фрезерные радиально-сверлильные станки.

Получив от заказчика схему или разработав чертеж отливки силами собственных специалистов, мы выбираем материал, из которого будет сделана модельная оснастка. Выбор может пасть на дерево, сталь, чугун или алюминий.

Какой тип сырья предпочесть, зависит от индивидуальных технических характеристик будущего изделия. Чаще всего используются алюминий, фанера и чугун – так достигается оптимальное соотношение качества со стоимостью.

Чертеж сделан, материал выбран – что происходит дальше? Учитывая полученные исходные данные, инженеры приступают к математическому моделированию.

Оно выполняется нашими специалистами дважды, чтобы исключить возможность появления недочетов на этапе собственно производства.

Модели разрабатываются в специальных компьютерных программах, при необходимости корректируются, а завершается данный процесс проверкой качества. Если ничто не вызывает нареканий, то работа передается в цех литья.

С кем и как мы готовы вести сотрудничество?

ЗАО «Завод специального машиностроения «Маяк» работает со многими федеральными и региональными организациями России. Нам не боятся доверять даже заказчики, имена которых известны далеко за пределами страны.

Наши клиенты знают: всё, что изготовлено на заводе «Маяк» в Калуге, отличается гарантированно высоким качеством, надежностью и длительностью эксплуатации. Проверить истинность этого утверждения можете и вы.

Обратите внимание на тот факт, что при сотрудничестве с нами минимального объема заказа не существует. Мы беремся за производство даже одной детали, если того требует клиент.

И будьте уверены – сотрудники завода «Маяк» даже самый маленький частный заказ выполнят максимально качественно, ведь из нашей работы и отзывов заказчиков складывается репутация предприятия на российском и мировом рынках.

Еще больше фото можно увидеть в разделе Фотогалерея

Модельная оснастка из полиуретановых плит и литьевых пластиков RAKU-TOOL | Агентство Литьё++

Началом применения пластиковых материалов в литейном производстве можно считать конец 80-х – начало 90-х годов XX века.

Этому способствовало создание широкого спектра двухкомпонентных наполненных полимерных материалов (полиолов, полиуретанов, полиэфиров, а также эпоксидных смол), имеющих высокую подвижность и требуемую живучесть в жидком состоянии, необходимую прочность, твердость и высокую стойкость после полимеризации.

В результате пластики стали заменять и вытеснять традиционные материалы (деревесину и металлы), применявшиеся для изготовления модельных комплектов в литейном производстве и других отраслях.

Современные технологии позволяют быстро и качественно изготовить модельно-стержневую оснастку из пластика и компаундных смол для производства отливок средней и высокой сложности.

Оснастка из этих материалов может использоваться как для технологии формовки в песчано-глинистые смеси, так и в ХТС, ЖСС.

Пластиковая оснастка является промежуточным направлением между деревянной и металлической, выигрывая в соотношении «скорость изготовления/стоимость».

В настоящее время модельная пластиковая оснастка широко используется:

- Для изготовления моделей при производстве литья:

- В песчано-глинистые формы на автоматических формовочных линиях таких известных компаний, как: Savelli, Disa, Kunkel Wagner, HWS и при ручной формовке

- В холодно-твердеющие смеси на автоматических формовочных линиях и каруселях таких известных компаний, как Omega Foundry Machinery Ltd., Neuhof, Palmer Manufacturing & Supply, Förder- und Anlagentechnik GmbH (FAT), AAGM Aalener Gießereimaschinen GmbH, Omega Foundry Machinery Ltd.

- Для изготовления стержневых ящиков для стержневых автоматов, работающих по горячим ящикам (hot-box process), по холодным ящикам (Cold-Box process), таких известных компаний, как FRITZ HANSBERG, DISA Industries AS, PRIMAFOND S.r.l., Omega Foundry Machinery Ltd.

Литьевые пластики RAKU-TOOL

Технологический процесс изготовления модельной оснастки из двухкомпонентных (литьевых) пластиков RAKU-TOOL включает в себя три основных этапа:

- Изготовление модели-эталона или мастер-модели;

- Изготовление негатива (промодели) или калибра;

- Изготовление рабочих моделей, модельных комплектов, стержневых ящиков, плит стержнеукладчика и т.д.

Изготовление мастер-модели производится традиционно применяемыми в модельных цехах методами механической обработки из деревесины, металла или пластика.

Очевидно, что в качестве мастер-модели может использоваться уже существующая на предприятии модельная оснастка.

Возможно использование в качестве модели-эталона бумажных моделей, выполненных по LOM — технологии и покрытых лаком, моделей, склеенных из ДВП, силиконовых моделей, полученных на 3-D принтерах.

Независимо от материала мастер-модели, особое внимание следует обращать на качество ее поверхности.

Это связано с тем, что применяемые литьевые пластиковые материалы обладают высокой текучестью и способны копировать мельчайшие дефекты поверхности мастер-модели.

Так, например, использование в качестве эталона деревянных моделей, как показал опыт, требует особо тщательной подготовки поверхности: зачистки, шпаклевки, окраски (покрытия лаком или эмалью).

В противном случае пластики легко проникают в мельчайшие неровности поверхности, трещины, повторяют даже структуру деревесины, что в дальнейшем отображается на качестве поверхности изготавливаемой модельной оснастки, а при наличии большого количества поверхностных трещин может вообще привести к разрушению эталона при извлечении негатива, либо самого негатива.

Изготовление негатива или промодели производится путем заливки помещенной в обечайку мастер-модели двухкомпонентным пластиком RAKU-TOOL.

Перед заливкой полимера, для извлечения мастер-модели после отверждения промодели, на поверхность эталона в 2-3 слоя наносится специальное разделительное покрытие, так называемые демулянты.

Отсутствие разделительного слоя ведет к прилипанию пластиков к мастер-модели и, как следствие, разрушению либо промодели, либо мастер-модели.

Для изготовления промодели используют материалы с различными значениями твердости и интервалами живучести: от 4—6 мин (для простых моделей) до 30—40 мин (для сложных стержневых ящиков).

Время окончательного отверждения (упрочнения) пластика RAKU-TOOL до момента извлечения негатива составляет обычно от 30-50 мин до 2—4 ч.

Чтобы уменьшить расход дорогостоящих пластиков при изготовлении промоделей, применяют различные вставки, опустошители, обечайки, создающие вокруг эталона каркас, приблизительно повторяющий его контуры.

С этой же целью с успехом могут применяться так называемые ламинирующие пасты, которые, обладая специальными пластическими свойствами, требуемой структурной прочностью и оптимальным временем полимеризации, позволяют ускорить процесс изготовления промодели и значительно сократить вес изготавливаемой оснастки и, в частности, стержневых ящиков.

Изготовление рабочих моделей производится путем заполнения промодели рабочим составом — двухкомпонентными смолами RAKU-TOOL.

При изготовлении рабочих моделей для крупных серий отливок используют материалы с повышенной стойкостью к абразивному износу, обеспечивающие до 50000-100000 съемов при формовке в сырые песчано-глинистые смеси.

При изготовлении стержневых ящиков для холоднотвердеющих смесей (ХТС) используют полимеры, обладающие наибольшей коррозионной стойкостью и лучшими антиадгезионными свойствами.

Живучесть рабочих модельных составов, как правило, 20—60 мин, а время окончательного отверждения (время извлечения промодели) 16—24 ч. В мелкосерийном производстве для изготовления рабочих моделей могут использоваться те же материалы, что и для изготовления промоделей.

При изготовлении рабочих моделей так же, как при изготовлении негативов, для уменьшения расхода пластиковых материалов, применяют каркасы и опустошители, в некоторых случаях для монтажа пластиковой модели на подмодельной плите в тело отливки заливают металлические вставки.

Пример 1: Модель, изготовленная с использованием технологии RAKU-TOOL® заливки лицевого слоя

- Материал: RAKU-TOOL® заливка лицевого слоя полимочевиной PC-3451/PH-3952

- Применение: модели, стержневые ящики, подмодельные плиты

- Свойства:

- легко обрабатывается

- высокая ударостокость

- высокая износостойкость > 50000 формовок

Кроме изготовления моделей для формовки по-сырому, использование двухкомпонентных литьевых полимеров является весьма перспективным при изготовлении стержневых ящиков для холоднотвердеющих смесей.

В данном случае вместо изготовления модели-эталона стержневого ящика изготавливается калибр (копия) стержня и по нему, соответственно, уже сам стержневой ящик, т.е.

весь процесс ограничивается двумя стадиями.

Наряду с использованием литьевых двухкомпонентных материалов при изготовлении стержневых ящиков широко применяются специальные износоустойчивые двухкомпонентные гелькоуты RAKU-TOOL (гелеобразные покрытия) и пасты, которые значительно сокращают время и трудоемкость изготовления оснастки.

Пример 2: Модель, изготовленная с использованием RAKU-TOOL® гелькоут системы

- Материал: RAKU-TOOL® гелькоут система из полимочевины PG-3104/PH-3954

- Применение: модели, стержневые ящики, подмодельные плиты

- Свойства:

- легко обрабатывается

- высокая ударостокость

- высокая износостойкость > 50000 формовок

Полиуретановые плиты RAKU-TOOL

В ряде случаев наиболее рациональным является изготовление оснастки из полиуретановых плит и блоков.

Благодаря передовым разработкам химиков сегодня производится огромный ассортимент полимеров в виде модельных пластиков RAKU-TOOL стандартных размеров, которые и являются материалом для изготовления литейной оснастки и могут с успехом использоваться как при изготовлении модельной оснастки и стержневых ящиков для песчаных литейных форм и стержней, так и при изготовлении оснастки для получения изделий из стеклопластика, пенополистирола и т.д.

Полиуретановые блоки имеют широкий диапазон технологических характеристик: плотность от 0,08 до 1,7 г/см3, твердость по Шору до 90D и рабочие температуры до 130°С.

Пластиковые плиты легко обрабатываются (практически также как фанера или МДФ), имеют неограниченный срок хранения, обработанная поверхность гидрофобна, инертна к большинству растворителей и кислот, обладает прочностью и стойкостью к истиранию, сравнимой с металлической оснасткой.

Количество съёмов с пластиковой оснастки имеет достаточно широкий интервал и может варьироваться от 200 до 30000. Благодаря применению специальных добавок при изготовлении полимерных материалов, литейная оснастка из пластика значительно повышает свою стойкость к ударной нагрузке и абразивному износу, может выдержать до 100000 формовок.

Применение современных пластиков по сравнению с традиционными (деревесиной, черными и цветными сплавами) имеет ряд существенных преимуществ:

- Изготовление модельных комплектов в кратчайшие сроки с минимальными затратами на механическую обработку и без использования дополнительного оборудования

- Более низкая стоимость по сравнению с металлической оснасткой (за счет более рационального расходования материалов и минимальной трудоемкости изготовления)

- Высокая износостойкость, не уступающая стальным моделям (до 100 тыс. съемов)

- Высокая ремонтопригодность (трещины, сколы и прочее восстанавливается тем же материалом, из которого выполняется модель)

- Хорошая химическая стойкость

- Точность, стабильность размеров и конфигурации модели в течение длительного срока службы

- Минимальное усилие съема при формовке, благодаря уникальным антифрикционным и противоадгезионным свойствам пластиков, практически исключает необходимость использования разделительных покрытий как при формовке песчано-глинистых смесей, так и при изготовлении форм и стержней из холоднотвердеющих смесей

- Неограниченный срок хранения модельных комплектов благодаря инертности полимерных материалов к условиям окружающей среды

- Использование литьевых пластиков позволяет тиражировать по одной мастер-модели неограниченное число моделей с абсолютно точным воспроизведением эталона (линейная усадка используемых материалов составляет 0,2-0,3 мм на 1 м)

- Однородность структуры материала

- Возможность изготовления монолитной полиуретановой оснастки

- Широкая гамма применяемых материалов с различными физико-механическими свойствами и ценой

- Любые габариты

Пример 3: Модель из плиты RAKU-TOOL WB-1250

- Материал: модельная плита RAKU-TOOL WB-1250

- Мех. обработка: фрезерование, полировка шлифовальной бумагой

- Применение: стержневые ящики, модельные плиты

- Износостойкость: более 20000 формовок ПГС или ХТС

Автор

Изготовление модельной оснастки для литейного производства моделей в Москве

Производственная компания ООО «НГС» предлагает высококачественное изготовление модельной оснастки для литейного производства в Москве и области.

Основное назначение модельной оснастки – создание приспособлений для заполнения литейной формы: литников, моделей, стержневых ящиков, каркасов для последующего изготовления отливки.

Ооо «нгс» – технологичность и инженерный подход в создании форм для литейного производства

Качество модельной оснастки влияет на точную повторяемость физических параметров ряда отливок и повышает оборачиваемость литьевых форм. Оборачиваемость – важный фактор в снижении общей себестоимости изделия.

В процессе изготовления ООО «НГС» использует богатый станочный парк, в том числе и с числовым программным управлением и современные инженерные технологии трехмерного компьютерного проектирования для создания моделей. Такой подход позволяет изготавливать как мельчайшие, так и крупногабаритные детали любой сложности с одинаково высокой точностью и качеством.

Возможно создание литейных форм по чертежам заказчика или же проектирование согласно техническому заданию.

Исходными материалами для создания моделей могут быть:

- Трехмерный чертеж из любой CAD системы в формате DWG, DXF, SET и т.п;

- Образец готовой детали;

- Конструкторская документация на бумажном носителе.

В зависимости от требований к литейным формам и их дальнейшей серийности у нас всегда можно заказать:

- Деревянную оснастку, выполненную из цельного массива дерева или же из МДФ и фанеры на токарно-фрезерном станке с ЧПУ;

- Модельно-стержневую ‒ из литьевого пластика или компаундных смол;

- Литьевые формы из алюминия или других металлов.

Для литейного мелкосерийного производства выбираются более мягкие и быстро изнашиваемые материалы, чем для крупных серий, это позволяет снизить трудоемкость и сократить стоимость.

Последовательность изготовления

Технология изготовки модельной литьевой оснастки состоит из 5-ти основных этапов:

- Создания мастер-модели или модели ‒ эталона;

- Изготовления негатива ‒промомодели или калибра;

- Создания рабочих комплектов моделей;

- Выходного контроля;

- Технического сопровождения.

На стадии финишной обработки наши специалисты обращают особое внимание на шероховатость поверхности. Ведь малейшие неровности на поверхности мастер-модели будут многократно тиражированы в рабочих отливках, что является несомненным браком производства. При необходимости детали дорабатываются на сверлильных, токарных или шлифовальных станках.

Произведенная на нашем предприятии оснастка отличается точностью, стабильностью размеров и конфигурации в течение продолжительной эксплуатации.

Мы предлагаем

Полный цикл проектирования и изготовления модельного литейного оборудования для различных деталей для всех отраслей промышленности, в том числе:

- Проектирование оснастки для автоматических формовочных линий (АФЛ);

- Изготовление кокилей для чугунного литья;

- Вспомогательные услуги по доработке/механической обработке существующих моделей;

- Компьютерное 3D моделирование для литейного производства;

- Очистку и термическую обработку;

- Изготовление штампов для горячей штамповки;

- Проверку качества, лабораторный контроль.

Строгое соблюдение технологии, высокоточное производство ООО «НГС», наличие современного станочного и формовочного оборудования выгодно выделяет ООО «НГС» среди других изготовителей модельной оснастки в городе и области.

Неизменное соблюдение договорных условий, соблюдение сроков, оперативность и гибкость в работе с любыми клиентами неизменно подтверждают нашу репутацию надежного и серьезного партнера.

- Новейшее лицензионное программное обеспечение для 3D моделирование и контроля качества готовых литейных форм и моделей;

- Широкая гамма применяемых нами материалов с различными физическими свойствами и разнообразием по цене;

- Инженерный опыт специалистов.

Мы гарантируем создание любых модельных комплектов в кратчайшие сроки по прозрачным и понятным ценам на механическую и дополнительную обработку.

Наши услуги позволят вам повысить производительность литейного производства, заметно улучшив качество выпускаемых деталей, снизить себестоимость литья.

Ждем ваших звонков или обращений на сайте. Грамотно проконсультируем, оперативно изготовим, предложим технологическое сопровождение!

Точное соответствие ГОСТам и техническим нормативам, позволяет нашему предприятию выполнять изготовление модельной оснастки для литейного производства в Москве любой сложности, различной степени насыщенности, больших и малых габаритов с неизменным качеством.

У вас остались вопросы?

Звоните по номеру 8 (831)235-00-35

и наши специалисты проконсультируют вас

Литейная оснастка для литья металлов и сплавов

Требования к литейной форме Технологии литья Модельная оснастка Литье в песчаные формы Литье в кокиль Литье под давлением Литье по выплавляемым моделям

Литейное производство — одна из отраслей металлургии, специализирующаяся на переработке металлов и их сплавов, в частности, изготовлением деталей различных конфигураций методом заливки расплавленного металла в специальную форму, под принудительным давлением или естественным путем, с последующим охлаждением до застывания в форме нужной отливки — готового изделия или заготовки. В случае необходимости отливка затем подвергается механической обработке, для большей точности размеров либо уменьшения шероховатости поверхности. Таким образом, основная цель литейного производства – изготовление отливок, максимально соответствующих по форме и размерам конечному изделию.

Для получения качественных отливок на производстве используется специальная литейная оснастка — литейные формы, и от качества их исполнения и особенностей конструкции в большой степени зависит не только качество конечного изделия, но и трудозатраты на производство.

На производстве к качественной литейной форме предъявляют ряд требований, основные из них:

- прочность (выдерживать нагрузки)

- податливость (при усадке отливки уменьшаться в объеме)

- газопроницаемость (при эксплуатации в литейной форме образуются газы)

- огнеупорность (не поддаваться воздействию расплавленного металла)

По степени участия непосредственно в процессе литья литейная оснастка подразделяется на формообразующую (основную) и универсальную (вспомогательную). По количеству возможных заливок литейные формы бывают разовые и многократные, также есть подразделение форм по материалу, из которого они изготовлены (песчаные, металлические и т.д.).

- литейные формы из металлов – чугуна и стали – выдерживают большое количество заливок, сотни и тысячи, поэтому относятся к многократным.

- песчаные формы и формы по выплавляемым моделям эксплуатируются с помощью приспособлений – моделей, они являются разовыми, а сам процесс производства таких форм называется «формовка». С помощью модели оформляют внутренние рабочие поверхности в песчаной литейной форме, они заполняются расплавленным металлом и формируют отливку.

Весь комплект приспособлений, необходимых для производства отливок, и представляет из себя литейную оснастку, а часть оснастки, необходимая для формирования рабочей полости в литейной форме при формовке – модельный комплект.

Изделия, полученные на литейном производстве из тугоплавких сплавов, необходимы в таких отраслях, как авиастроение, приборостроение, ракетостроение, судостроение, радиоэлектроника и атомная энергетика, а из коррозионно-стойких и жаропрочных сплавов – в химической промышленности. На сегодняшний день от 50% до 95% деталей промышленного оборудования изготавливается именно методом литья.

В современном литейном производстве широко применяется около пятидесяти технологий литья, наиболее часто используются:

- литье под давлением

- литье в песчаные формы

- литье по выплавляемым моделям

- литье в металлические формы или кокиля

- литье под низким давлением

- литье в оболочковые формы

- центробежное литье и др.

Коллектив Ульяновского Приборо-Ремонтного Завода обладает богатым опытом, позволяющим проектировать и изготавливать литейную оснастку для литья цветных металлов и сплавов, а именно: литья в кокиль, литья в песчаные формы (в землю), литья под давлением, а также осуществлять полный цикл изготовления пресс-форм для литья по выплавляемым моделям.

Модельные комплекты (оснастка) — литье в песчаные формы

Модельным комплектом называется технологическая оснастка, в том числе приспособления, которые формируют рабочую полость литейной формы; она включает в себя модели литниковой системы, модельные плиты, стержневые ящики, шаблоны сборочные и контрольные, а также литейную модель – приспособление, при помощи которого в литейной форме получается отпечаток, размерами и конфигурацией соответствующий необходимой отливке.

При изготовлении модели обязательно предусматривают припуски на механическую обработку готовой отливки, эти припуски закладываются при проектировании в чертеже отливки. Также размеры модели должны превышать размеры отливки на размер литейной усадки используемого при литье сплава. Эти и многие другие технологические особенности должны быть учтены специалистами при проектировании.

Литейные модели бывают разъемные и неразъемные, состоящие из двух или нескольких частей.

По материалу изготовления модели бывают, в основном, пластмассовые, металлические и деревянные, так как модель должна быть одновременно прочной и жесткой, но легкой.

Деревянные модели, с целью избежания коробления, изготавливают из отдельных склеенных брусочков, при этом важно разное направление волокон дерева.

Модели из дерева имеют свои преимущества – простота изготовления, умеренная стоимость, небольшой вес, и недостатки – малый срок службы, коробление, гигроскопичность, неоднородность структуры. Модели из металла используются при производстве отливок в больших количествах, в массовом производстве.

Такие модели более долговечны, имеют более точную рабочую поверхность, однако они подвержены окислению и имеют очень большую массу.

В зависимости от специфики работы такой оснастки и требований к условиям ее эксплуатации модели изготавливают из различных сплавов – на основе алюминия, стали, бронзы, латуни и чугуна.

Пластмассовые модели сочетают в себе достоинства металлических и деревянных моделей, так как обладают небольшой массой, хорошей точностью, прочные, не поддаются короблению, устойчивы к воздействию влаги. Как правило, изготавливаются пластмассовые модели из составов на основе формальдегидных и эпоксидных смол.

В последнее время литье в песчаные формы применяется на производстве редко, большей частью, на крупных заводах авиационного, машиностроительного и автомобилестроительного производства. Как следствие, конструкторов и технологов, специализирующихся по этому виду литья, немного. В коллективе нашего предприятия имеются специалисты, обладающие опытом работы в этой достаточно сложной сфере.

Основную сложность составляет наличие большого количества стержневых ящиков, отъемных частей, а также необходимость создания двухсторонних моделей. Мы можем изготавливать металломодельную оснастку из алюминия и из стали. На такой оснастке можно лить цветные и черные металлы и сплавы, а также чугун.

Литье в кокиль

Литье в кокиль производится либо в стационарные кокиля, либо на кокильных машинах и станках. Для изготовления этого вида оснастки необходим высокий уровень и квалификации инженерного состава, и инструментального производства.

Наше предприятие обладает всем необходимым для осуществления проектирования и изготовления кокилей любой сложности, в том числе и с последующей привязкой их к оборудованию заказчика.

Чаще всего испытания изготовленной оснастки мы производим на собственном оборудовании.

Для оказания технической помощи при запуске оснастки на предприятии заказчика мы можем организовать выезд к нему наших специалистов.

Литье под давлением цветных металлов и сплавов

В последнее время такой вид литья получил большое распространение. Отливки, получаемые в процессе литья под давлением, применяются в производстве мебели, бытовой техники, в автомобилестроении и многих других видах производства.

Такие изделия очень прочные, герметичные и имеют хороший товарный вид. Оснастка для литья под давлением металлов и сплавов рассчитана на сотни тысяч, даже миллионы циклов литья, однако достаточно сложная для изготовления и дорогостоящая.

Для эксплуатации оснастки такого вида существует много разновидностей машин литья под давлением, модельный ряд постоянно обновляется. Они подразделяются на машины литья с горизонтальной камерой прессования и с вертикальной камерой прессования. Каждый из этих видов имеет свой ряд по габаритам, мощности, особенностям конструкции и производителям.

Наше предприятие успешно выполняло проектирование, изготовление и запуск в производство пресс-форм для пластмасс и металлического литья изделий, используемых в машиностроении, а также для производства продукции бытового назначения.

Пресс-формы для литья цветных металлов и сплавов под давлением могут быть разной степени сложности: с ползунами, с гидроцилиндрами, с наклонными толкателями, с вкладышами, одногнездные, многогнездные, с многими плоскостями разъема и т.д.. Для изготовления оснастки любой сложности у нас есть необходимый опыт и оборудование. В большинстве случаев имеем возможности и для эксплуатации этой оснастки на собственном оборудовании.

Литье по выплавляемым моделям

Литье по выплавляемым моделям чаще всего применяется для получения тонкостенных отливок сложной конфигурации, как в машиностроении, так и в художественной промышленности. Это один из самых древних способов литья скульптур, колоколов, пушек.

Характерная особенность данного вида литья – каждая модель может быть использована для получения только одной отливки, так как в процессе изготовления формы вытапливается, а сама формовочная смесь состоит не из однородного расплавленного металла, а из огнеупорного мелкозернистого, пылевидного материала в связующем растворе.

Именно такой состав смеси способствует получению отливок с высоким качеством поверхности. Точность самого отпечатка модели обеспечивается с помощью увеличенной температуры металла, поэтому формовочные и связующие материалы должны обладать высокой огнеупорностью.

Недостаток такого метода – сложный и длительный процесс изготовления отливок, для которого необходима специально изготовленная дорогостоящая оснастка и грамотные высококвалифицированные специалисты.

Такой вид литья используется для литья черных и цветных металлов и сплавов. Конструкция пресс-форм очень разнообразна и зависит от планируемой потенциальной производительности и оборудования, на котором оснастка будет эксплуатироваться.

В машиностроении восковые модели отливок изготавливаются в гипсовых, пластмассовых и металлических формах; сам технологический процесс, как правило, механизирован и автоматизирован.

Методом литья по выплавляемым моделям производятся детали для авиационной, приборостроительной, машиностроительной и некоторых других отраслей промышленности, где применяются технологии литья труднообрабатываемых сплавов, жаропрочных и коррозионно-стойких.

Оснастка для литья по выплавляемым моделям бывает механизированной (конструкции аналогичны пресс-формам для литья под давлением) и ручной разборки (конструктивно более разнообразны и производят отливки более сложной геометрии).

Если от изделия требуется высокая степень точности, прочности и герметичности, то алюминиевые отливки такого вида литья предпочтительнее, чем отливки литья под давлением. При литье по выплавляемым моделям из черных металлов изделия получаются более точными и красивыми, чем отливки в песчаные формы.

Наше предприятие может выполнить любой заказ по проектированию и изготовлению оснастки для литья по выплавляемым моделям, в тои числе с привязкой к оборудованию заказчика.

Pereosnastka.ru

Модельно-опочная оснастка

Литейное производство

В комплект модельно-опочной оснастки входят модели, модельные плиты, стержневые ящики, опоки, сушильные плиты для стержней, приспособления для контроля стержней, форм и др.

Модели и стержневые ящики. Модели и стержневые ящики изготовляют из дерева, металла, пластмасс и гораздо реже из других материалов.

Выбор материала зависит, в основном, от условий производства, числа изготовляемых отливок и требований, которые предъявляют к отливке в отношении точности размеров и чистоты поверхности.

Конструкция моделей (стержневых ящиков) Должна обеспечивать равномерное уплотнение смеси и быстрое удаление модели из формы (стержня из ящика) без разрушения. Поверхности моделей (стержневых ящиков) тщательно обрабатывают, что обеспечивает получение чистых и гладких рабочих поверхностей формы (стержня).

При конструировании моделей (стержневых ящиков) учитывают величину усадки металла и припуски на механическую обработку отливки, поэтому размеры модели больше размеров отливки. Линейная усадка металла выражается в процентах и колеблется в значительных пределах для разных сплавов: чугуна 0,8-1,2%; углеродистой стали 1,5-2%; медных-1,0-1,5%; алюминиевых 1,5-2%.

Поэтому при изготовлении моделей пользуются так называемым усадочным метром. Каждое деление усадочного метра больше нормального на величину усадки металла, например, для сплава с усадкой 2% длина метровой линейки составляет 1020 мм. При изготовлении модели усадочный метр позволяет не пересчитывать указанные на чертеже размеры отливки.

Рис. 1. Типы стержневых фиксаторов: а — кольцевой; б — с одним срезом

Величина формовочных уклонов зависит от материала, высоты модели (ящика) и способа формовки. Величина уклонов деревянных моделей составляет 1-3°, металлических — при формовке ручной 1-2° и машинной 0,5-1°. Уклоны стержневых знаков верхних 5-10°, нижних 3-7°.

Стержни устанавливают в форме на знаках, конфигурация и размеры которых зависят от формы и габаритных размеров стержня. Знаки должны обеспечивать правильное и устойчивое положение стержней в форме, поэтому знаковые части делают с фиксаторами (рис. 1).

Опоки обычно изготовляют из серого чугуна, стали, алюминиевых и магниевых сплавов. Стальные опоки более прочные и долговечные, чем чугунные. Алюминиевые опоки значительно легче чугунных и стальных, очень удобны в работе, но менее жестки.

Опоки из магниевых сплавов являются наиболее легкими и достаточно прочными, но дорогими. По конфигурации опоки бывают прямоугольными (рис. 2, а), круглыми (рис. 2, б) и реже фасонными.

В зависимости от размеров и веса опоки делятся на ручные и крановые. К ручным опекам (рис. 2) относят опоки, вес которых вместе с уплотненной формовочной смесью не превышает 50 кг. Для транспортировки опоки снабжают двумя или четырьмя ручками. Крановые опоки (рис. 2, в) обслуживаются подъемными механизмами.

Опоки изготовляют литыми или сварными. Кроме того, опоки изготовляют цельнолитыми или сборными. В последнем случае их собирают из отдельных литых стенок, соединяемых болтами. Сварные опоки изготовляют из заготовок (стальной полосы, проката специального профиля) с последующим соединением сваркой. Эти опоки удобны в работе, достаточно прочны и стойки.

Для облегчения выхода газов из форм в стенках опоки делают отверстия, называемые вентиляционными. Для удержания уплотненной смеси в средних и крупных опоках предусматривают внутренние ребра (крестовины).

Рис. 2. Опоки:1 — ручки; 2 — цапфы; 3 — ребра жесткости

Опоки при сборке соединяют с помощью втулок и центрирующий штырей. Втулки обычно выполняют в нижних опоках, штыри — в верхних. При сборке форм штыри верхней опоки входят во втулки нижней.

Иногда и верхнюю и нижнюю опоки снабжают втулками. В этом случае опоки соединяют штырями, входящими во втулки верхней и нижней опок.

Чтобы предупредить поднятие верхней формы давлением жидкого металла, полуформы скрепляют или нагружают. В массовом производстве наиболее распространен способ крепления опок скобами или нагружением. В единичном и мелкосерийном производствах опоки скрепляют штырями с клином или болтами с гайкой. Для этой цели опоки имеют специальные приливы под скобы или платики с отверстиями под болты.

В комплект литейной технологической оснастки входят сушильные плиты для стержней, наполнительные рамки, шаблоны для контроля размеров формы и стержней, правильности сборки формы и Другие приспособления.

В единичном и мелкосерийном производствах мелких и средних отливок применяют деревянные модели и стержневые ящики. При машинной формовке используют модельные плиты с деревянными или металлическими моделями, закрепленными на вкладышах. Несколько мелких моделей монтируют сразу с помощью вкладышей на одной плите. Подобная модельная плита с разным набором вкладышей приведена на рис. 3.

Такие плиты называют быстросменными, они находят все большее применение во многих литейных цехах.

В крупносерийном и массовом производствах отливок используют в основном металлические модели и стержневые ящики, а также модели из пластмасс.

Металлические модели имеют по сравнению с деревянными следующие преимущества: долговечность, высокую точность и чистую рабочую поверхность. Их применяют при машинной формовке.

Конструкция этих моделей должна быть до максимальной степени упрощена, даже за счет увеличения числа стержней, так как при машинной формовке нельзя использовать приемы ручной формовки, позволяющие сократить число стержневых ящиков вследствие усложнения конструкции модели.

При увеличении числа стержней значительно возрастает число размерных связей между моделями и стержневыми ящиками.

Рис. 3. Многопозиционная модельная плита:1 — плита-рамка; 2 — модель отливки; 3 — модель питателя; 4 — штырь; 5 — модель стояка; 6 — модель шлакоуловителя; 7 — вкладыш

Повышенные требования, предъявляемые к точности изготовления и качеству металлических моделей и плит, объясняются более жесткими требованиями к отливкам в отношении точности размеров (уменьшения припусков на механическую обработку и облегчения процесса сборки и т. д.). Для этого увеличивают точность изготовления моделей и модельных плит, точность центрирования отдельных элементов и узлов оснастки, а также повышают надежность крепления их на плитах.

Деревянные модели и стержневые ящики в зависимости от предъявляемых к ним требований делят на три класса прочности.

Модельные комплекты 1-го класса прочности предназначены для длительного использования: 2-го класса прочности — для периодического; 3-го класса — для единичных неответственных, несложных отливок.

В модельном производстве наиболее широко используют для моделей сосну, ольху, бук, липу, ясень.

Сосна является самым дешевым материалом. Из нее выполняют средние и крупные модели и стержневые ящики, обработанная поверхность моделей получается шероховатой.

Из ольхи делают средние и мелкие модели, находящиеся непрерывно в работе. Обработанная поверхность их получается гладкой.

Особо прочные модели изготовляют из бука и ясеня.

Липа не обладает большой твердостью, поэтому из нее изготовляют модели, предназначенные для получения небольшого числа отливок.

Процесс изготовления деревянных моделей (рис. 4) и стержневых ящиков складывается из следующих операций: выполнения в натуральную величину чертежа отливки со знаковыми частями и т. п. по усадочному метру и тщательной обработки отдельных частей (заготовок) модели, сборки модели из частей склеиванием или другими способами соединений (например, вязкой); контроля и окраски модели.

Металлические модели и стержневые ящики изготовляют из алюминиевых сплавов, чугуна, стали, бронзы, латуни.

Алюминиевые сплавы, имеющие малую плотность и легко поддающиеся механической обработке, наиболее широко применяют для изготовления моделей и небольших модельных плит.

Алюминиевые модели не окисляются, после обработки приобретают гладкую поверхность. Недостаток алюминиевых моделей — низкая износостойкость, что особенно важно в массовом производстве.

Чугунные модели прочны, дешевы, хорошо обрабатываются и после обработки имеют гладкую рабочую поверхность. Стойкость этих моделей значительно выше алюминиевых. Недостатки чугунных моделей — большая масса и окисляемость.

Стальные модели изготовляют из поковок или проката, в основном механической обработкой.

Поверхность бронзовых и латунных моделей после обработки очень гладкая. Модели не окисляются, получаемый с них отпечаток является наилучшим по качеству. Однако эти модели значительно тяжелее чугунных и стальных моделей. Бронзовые и латунные модели применяют для изготовления небольших сложных отливок.

Конструкция металлической модели должна быть легкой и достаточно жесткой. Этому требованию удовлетворяют облегченные модели (пустотелые) с ребрами жесткости, расположенными во внутренней полости.

Процесс изготовления металлических моделей складывается из следующих операций: выполнения чертежа модели; изготовления Деревянной модели (промодели), предназначенной для получения металлической модели; изготовления металлической модели; механической ее обработки; монтажа модели на плите; контроля и отладки металлической модельной оснастки.

Рис. 5. Деревянная модель:1 — знаковые части; 2 -отъемная часть

Размеры деревянной модели (промодели) для отливки металлических моделей увеличивают на усадку материала модели и материала отливки. Промодель выполняют с учетом припусков на обработку металлической модели.

Изготовление моделей и других деталей комплекта не отличается от изготовления обычных фасонных отливок.

Отливка модели должна быть плотной, без усадочных и газовых раковин (особенно в зоне обрабатываемых поверхностей), кроме того, точно соответствовать заданным размерам.

Рис. 6. Деревянные стержневые ящики:а — с горизонтальным разъемом; б — с вертикальным; в — сборный

Рис. 7. Металлические стержневые ящики:а — вытряхной; б — с вертикальным разъемом; в — с горизонтальным разъемом

Рабочие поверхности металлической модели тщательно обрабатывают, а также плоскости соприкосновения с поверхностью плиты.

Конструкция металлических стержневых ящиков зависит от конфигурации и способов изготовления стержней.

Стержневые ящики могут быть неразъемными (вытряхными), разъемными: с вертикальным или горизонтальным разъемами. Части ящика соединяют штырями и скрепляют скобами или откидными барашками. Металлические ящики выполняют тонкостенными; толщина стенки зависит от материала и габаритных размеров ящика.

Плоскость уплотнения и плоскость разъема ящика армируют металлическими пластинками, предохраняющими его от быстрого износа. Например, алюминиевые ящики армируют стальными пластинами.

В плоскости разъема стержневых ящиков для пескодувных машин выполняют специальные щели глубиной 0,15-0,20 мм для выхода воздуха из ящика.

Рис. 8. Вентиляционные пробки (венты)

В сложных по конфигурации ящиках, имеющих разветвления, углубления и карманы, выход воздуха обеспечивается вентиляционными пробками (рис. 8).

Металлические стержневые ящики изготовляют так же, как и модели.

Пластмассовые модели и стержневые ящики изготовляют из пластмасс на основе синтетических смол. Подобная оснастка обладает малым весом, высокой точностью и прочностью, не подвержена короблению, разбуханию, коррозии при хранении и эксплуатации и позволяет точно воспроизводить контуры модели при формовке.

Пластмассовые модели изготовляют по промодели (мастер-модели). Промодель устанавливают в форму и заливают пластмассой.

На практике используют пластмассовые стержневые ящики двух типов: пластмассовые с корпусом из алюминиевых сплавов и цельнопластмассовые. Первые предназначены для массового и крупносерийного производства, обеспечивают изготовление до 30 000 стержней; вторые — для мелкосерийного и серийного производства, обеспечивают изготовление до 1000 стержней.

Модельно-опочная оснастка для автоматических формовочных линий. Производство отливок на автоматических формовочных линиях требует унификации модельно-опочной оснастки.

На каждой линии применяют модельные плиты и опоки определенных размеров, что является необходимым условием автоматизации транспорта опок и модельных плит, установки опок на плиту и пр.

Несколько повышенный (иногда до 20%) расход формовочных смесей при применении опок одинакового для всех отливок размера окупается за счет резкого увеличения производительности и степени механизации линии.

изготовляют такими, чтобы их внешние размеры соответствовали размерам наибольшего ящика.

Мелкие стержни выполняют в многогнездных ящиках. Унификация стержневых ящиков вызывает унификацию сушильных плит (т. е. плит, на которые выкладывают стержни после изготовления и на которых устанавливают в печь).

В настоящее время разрабатывают автоматы для изготовления крупных форм в опоках размером 1500Х X 1000 мм и более.

У многих автоматов передача опок к машине и от машины осуществляется по специальным рольгангам, на которые опирается опока ребрами (направляющими планками), расположенными вдоль боковых стенок.

Изготовление форм на автоматах прессованием при высоком давлении до 40 /сгс/сж2 требует опок повышенной жесткости и прочности.

Оснастка для станков

Оснастка для металлорежущих станков расширяет их технологические возможности и экономит деньги. Вместо покупки нового оборудования можно использовать имеющееся. Из этой статьи вы узнаете, какие бывают станочные приспособления для ЧПУ-станков и для чего они нужны.

Основные требования

Станочная оснастка – это приспособления, с помощью которых инструмент и заготовки закрепляются на станке. А еще благодаря оснастке станки могут выполнять несвойственные им операции. Например, благодаря делительной готовке на обычном вертикально-фрезерном станке можно нарезать зубчатые колеса. А фрезерная головка на токарном оборудовании прорезает шпоночные пазы.

Оснастка не идет в комплекте к оборудованию, ее нужно докупать отдельно. Чтобы получить хороший результат, она должна соответствовать ряду требований.

- Жесткость и демпфирующие качества. Благодаря жесткому приспособлению деталь «не гуляет» из стороны в сторону. Это хорошо. Но при черновой обработке жесткая оснастка не сгладит неизбежные вибрации, и это даст погрешности. Поэтому для точных станков оснастка должна быть сделана из твердых закаленных сталей, а для черновых нужна мягкая сырая сталь.

- По возможности иметь механизированный привод. Важно, чтобы привод не зажимал заготовку, а наоборот, отпускал крепления. Тогда при обрыве шланга или коротком замыкании привода при работе заготовка не вылетит из станка, а останется в приспособлении. Так безопаснее. Надежно закрепить заготовку можно, например, пакетом тарельчатых пружин.

- Время на переустановку заготовки должно составлять 2-10% от времени ее обработки на станке. И нужно, чтобы элементы крепления не пересекались с траекторией движения инструмента.

- Класс точности оснастки должен быть таким же, как и у станка.

- И стандартное – надежность, долговечность, низкая цена.

Требования к станочной оснастке везде одинаковые. А вот ее модели для разных станков отличаются.

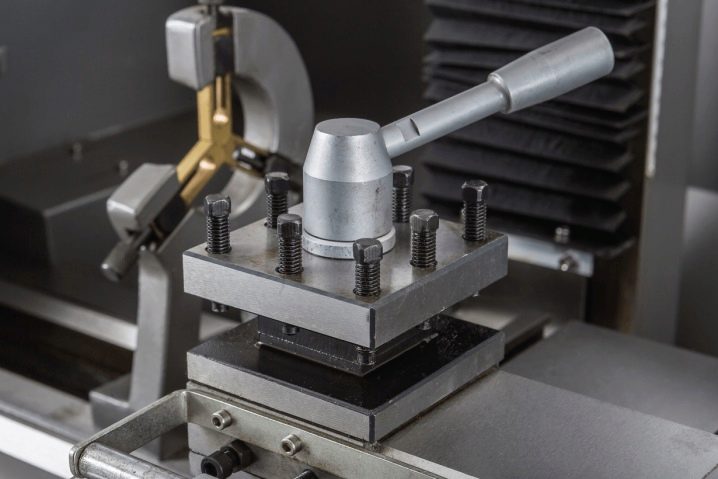

Что необходимо для токарных станков?

В токарных, как и в любых других, станках оснастку применяют, чтобы:

- удержать заготовку и инструмент;

- измерить размеры;

- дать дополнительную опору заготовке.

Для таких станков есть разные типы популярных оснасток.

Патроны нужны для закрепления заготовки. Они бывают нескольких видов:

- цанговые удерживают короткие и хрупкие заготовки;

- поводковые служат для крепежа длинных валов;

- клиновые обеспечивают высокую точность установки;

- рычажные способны закрепить заготовки самых разных размеров;

- мембранные точно центрируют деталь на чистовых операциях;

- для деревообрабатывающих станков нужен трезубец – простейшее приспособление, чтобы закрепить мягкую деревянную заготовку;

- 3- и 4-кулачковые имеют хорошую точность и удобны в использовании.

Патроны позволяют закрепить короткие детали консольно и обрабатывать торцы.

- План-шайбы закрепляют несимметричные заготовки.

- Центры нужны для закрепления валов, у которых подготовлены центровые отверстия. В отличие от патронов, в центрах базирование идет по оси вращения заготовки, а не по наружной поверхности. Поэтому круглые заготовки получаются высокоточными.

Центры бывают 2-х видов.

- Невращающиеся (упорные) неподвижны при работе, а заготовка вращается по масляной пленке. Такие центры имеют повышенную точность, но склонны к перегреву из-за трения. Зубчатые центры, закрепленные в шпинделе, могут передавать вращение на заготовку.

- Вращающиеся центры не допускают нагрева, но из-за неизбежного люфта в подшипниках у них ниже точность.

Конусные центры подходят только для валов. А чтобы установить заготовку с внутренним отверстием, применяют грибковые центры.

- Люнеты применяют тогда, когда заготовка очень длинная. Это – дополнительная опора, которая не дает прогибаться заготовке.

- Различные светильники.

Кроме того, на токарный станок устанавливаются и фрезерные головки. Получается универсальный многоцелевой станок. Но сложные заготовки лучше точить на специализированном оборудовании.

Обзор фрезерной оснастки

Перед ней стоят аналогичные задачи, но конструкции различаются.

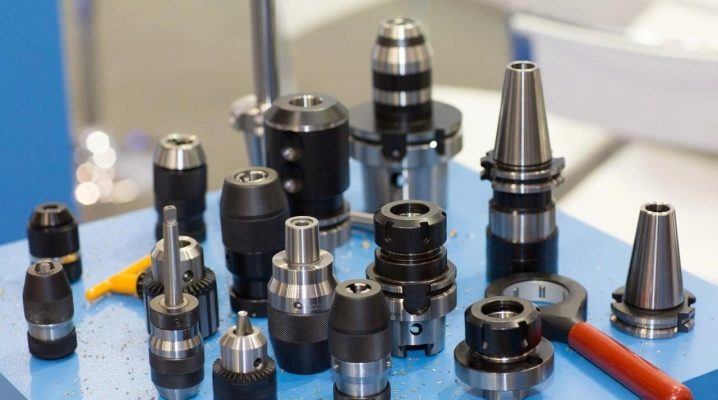

Технологическая оснастка для крепления инструмента бывает нескольких видов.

- Самозажимной патрон служит для захвата концевых, торцевых и пальцевых фрез. Но часто инструмент вставляется сразу в шпиндель.

- Вспомогательная переходная втулка применяется, когда хвостовик инструмента не подходит к отверстию в шпинделе. С ее помощью, например, фрезу с цилиндрическим хвостовиком или инструментальным конусом 7: 24 можно закрепить в шпинделе с конусом Морзе.

- Оправки нужны для закрепления дисковых и цилиндрических фрез на горизонтально-фрезерных станках.

Для фиксации заготовок используют специальные приспособления.

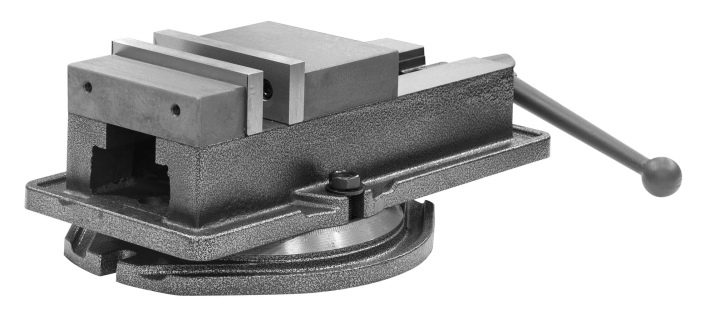

- Тиски применяют для небольших деталей. Тиски бывают самоцентрирующиеся, когда двигаются обе губки, и нет. Губки бывают из закаленной или мягкой стали, пластиковыми, резиновыми и другими. Не обязательно плоскими, в фасонных губках устанавливают детали сложных форм.

- Делительные головки позволяют точно нарезать шлицы или зубья.

- Столы бывают поворотными и стационарными. Некоторые модели могут откидываться, позволяя обработать заготовку сбоку.

- Магнитные плиты на постоянных или электрических магнитах. Первые лучше, поскольку не греются из-за вихревых токов и индукции, как в случае с электромагнитами. Но у последних выше усилие зажима.

- Вакуумные устройства, прихваты удерживают заготовку в нужном положении.

- Призмы и зажимы, благодаря которым можно закрепить валы и обработать, например, шпоночный паз.

- Штыри и пальцы. Нужны для установки плоских заготовок на столе. Для базирования детали используются 3 штыря. Это логично, ведь чтобы задать положение плоскости, необходимо 3 опорные точки. Поэтому установка на штырях имеет большую точность. А для фиксации заготовки применяются различные прихваты.

Функционал станка можно расширить, если применить сверлильную, шлифовальную или долбежную головки. Но какой бы точной ни была фрезерная оснастка, зеркально чистую поверхность дают шлифовальные станки, которым нужны соответствующие приспособления.

Приспособления для шлифовальных моделей

Они похожи на те, которые применяются для других металлообрабатывающих станков. Например, для круглошлифовальных нужны:

- кулачковые патроны со сменными кулачками;

- многолепестковые цанговые зажимы;

- поводковые патроны, люнеты для длинных валов;

- неподвижные и вращающиеся центры, прямые, обратные, грибковые и другие;

- делительные головки для финишной обработки зубчатых колес.

Оснастка для плоскошлифовальных станков слабо отличается от приспособлений для фрезерного оборудования:

- поворотные столы;

- тиски со сменными губками для закрепления заготовок – желательно, чтобы они были самоцентрирующиеся;

- призмы, прихваты;

- оправки для шлифовальных кругов.

Но точность приспособлений для шлифования должна быть выше, чем для других станков. Это достигается регулировкой зазоров и люфтов в подвижных механизмах.

А вот магнитные плиты применяются ограниченно. При шлифовании по металлу образуется много металлической пыли. А поскольку магнитные линии легко проходят через металлическую заготовку, то пыль плохо смывается СОЖ (смазочно-охлаждающей жидкостью), магнитится к ней.

Как видите, оснастка для станков расширяет номенклатуру изготавливаемых деталей. И не нужно тратиться на новое оборудование. Единственное, на чем экономить не следует, так это защитные приспособления. Всегда соблюдайте технику безопасности.

Изготовление технологической оснастки

Чтобы оптимизировать производство деталей и комплектующих для промышленного оборудования, производственных линий, транспорта потребуется изготовление технологической оснастки. Ее применение расширяет функциональность станков, позволяя механизировать производство деталей, трубных и проволочных изделий разной формы. Также повышается точность обработки и производства деталей, вырастает производительность станков, прессов.

Технологическая оснастка – это специальные приспособления и механические узлы для крепления заготовок и инструмента при производстве готовых деталей. С их помощью можно выполнять дополнительную обработку деталей (шлифование, фрезеровку, полировку), изготовление оснастки для гибки упростит процесс сгибания труб, жесткой проволоки, арматуры.

К технологической оснастке относятся формы для отливки, инструменты, крепежные механизмы, штамповочные формы, узлы для перемещения. Эти приспособления используются с токарными и фрезеровальными станками, штамповочными прессами.

Область применения

Оснастка для гибки, штамповки, резки, фиксации широко применяется:

- при изготовлении деталей;

- для восстановления поврежденных металлических элементов;

- при ремонте деталей и узлов сложных механизмов;

- для сгибания труб, металлических стержней, строительной арматуры, проволоки;

- для производства деталей методом горячего и холодного штампования.

Изготовление оснастки может потребоваться:

- в производстве штампов и прессов;

- для создания пресс-форм, используемых в серийном производстве;

- при изготовлении, ремонте и восстановлении узлов различных технологических станков;

- для производства изделий из труб и металлических прутков;

- при изготовлении деталей прокатного производства.

Технологический процесс

Проектирование и изготовление технологической оснастки – это сложный процесс, в результате которого должны получиться изделия, расширяющие и упрощающие работу производственного оборудования. Он состоит из нескольких последовательно реализуемых этапов:

- формирование технического задания в соответствии с проектом заказчика;

- доработка технического задания, согласование нюансов с клиентом;

- заключение договора на изготовление оснастки для промышленных станков, прессов, трубогибов и прочего;

- производственный процесс с применением специального оборудования;

- контроль готовых изделий, проверка их соответствия техническому заданию, проверка качества изготовления;

- передача заказчику готовой продукции, оформление актов сдачи-приема.

Технологический процесс изготовления оснастки сложной формы реализуется на компьютеризованных фрезерных станках с числовым программным управлением. Использование оборудования с ЧПУ сокращает время производства сложных форм и существенно повышает точность их изготовления. Используя 3D печать, можно получить максимально точную копию, запрограммированной модели. Компьютеризованные станки используют тогда, когда нужна оснастка со сложной геометрической формой или высокой точности.

Еще одним способом производства является литейный метод. Он позволяет получить стальные или чугунные отливки простых форм при небольших затратах.

Виды оснастки

Классификация выполняется по трем ключевым факторам:

- целевое предназначение;

- степень механизации и автоматизации.

- степень специализации;

По функциональному целевому предназначению выделяют пять групп:

- приспособления для станка;

- крепежные узлы для фиксации инструментов;

- приспособления для сборки сложных механических узлов;

- контрольные приспособления;

- приспособления для захвата, вращения и перемещения заготовок.

По степени механизации оснастка делится на:

- ручную;

- механизированную;

- полуавтоматическую;

- автоматическую.

Согласно специализации, выделяют три категории:

- универсальные;

- специализированные;

- специальные.

Универсальная оснастка используется для фиксации разных по форме и габаритам металлических заготовок, которые обрабатываются на металлообрабатывающих станках в мелкосерийном или единичном производстве. К этому виду относятся машинные тиски, патроны разной формы, делительные головки, прочее.

Специализированная оснастка применяется тогда, когда нужно закрепить заготовки, схожие по конструкционным признакам и имеющие поверхности, требующие одинаковой обработки. К ней относятся приспособления групповой обработки втулок, валов, кронштейнов, фланцев, прочее.

Специальная оснастка является одноцелевой. Она применяется для обработки деталей определенной формы или размера. В основном их используют в крупносерийном производстве однотипных деталей.

Компания «Инженерные решения» производит любые виды оснастки. Заказы выполняем быстро, гарантируем высокое качество и доступные цены.

Источник https://ometalledo.ru/modelnaya-osnastka-dlya-litejnogo-proizvodstva.html

Источник https://stroy-podskazka.ru/stanki/osnastka/

Источник https://inresheniya.ru/news/izgotovlenie-tekhnologicheskoy-osnastki/