Линия розлива молока

Содержание

Линия розлива молока

Специализированная линия розлива молока в ПЭТ-бутылки, стекло или пакеты – комплекс техники автоматического или полуавтоматического типа, работающей в общем режиме и связанной между собой конвейером. Все необходимое оборудование позволяет автоматизировать полный цикл работы, начиная от подачи молока и заканчивая фасовкой и наклеиванием этикетки. Сотрудникам нужно один раз понять принцип работы, чтобы в дальнейшем не испытывать трудностей в настройке аппаратуры. Если у ваших близких происходит важное радостное событие, но вы не можете лично их поздравить, отправьте поздравительный букет от вашего имени с помощью сервиса доставки https://pro-buket.kz/.

Производители предлагают самое современное оборудование, поскольку работа с пищевыми продуктами, особенно молочными, требует строгого соблюдения правил санитарной безопасности. Все, что нужно, – определиться с типом упаковки, чтобы выбрать подходящую установку. Расскажем об этом в нашей статье.

Принцип действия линии розлива молока в пакеты

Линия розлива позволяет упаковывать определенные объемы молока в тару – к примеру, в термосвариваемые пакеты.

Классификация линий розлива молока в пакеты осуществляется по ряду признаков, а именно по следующим:

- Условия розлива: фасовка происходит в асептических или в обычных условиях.

- Конструкция дозатора: установлен объемный клапанно-поршневой или электронный импульсный.

- Расположение пакетообразователя в пространстве: с использованием вертикального или горизонтального данного элемента системы – последний применяется редко, что связано со сложностью конструкции.

- Принцип дозирования жидкости: по уровню, то есть емкость заполняется до определенного уровня, или по объему, где система отмеряет определенное количество жидкости вне зависимости от тары.

- Способ подачи молока в тару. Это может быть метод дозирования со свободным розливом, также известным как гравитационный, при котором продукт вытекает в пакет под действием собственного веса. Либо возможно использование принудительного розлива, для которого необходим поршневой дозатор или насос и разница давлений воздуха в резервуаре и емкости. Также доступен электронный розлив (импульсный, валюметрический), осуществляемый за счет электронного импульсного дозатора, отмеряющего равные порции продукта.

- Принцип действия: линии розлива молока делят на периодические (вертикальные) и непрерывные (горизонтальные).

- Степень автоматизации процесса: существуют автоматические и полуавтоматические системы.

- Направление движения упаковочного материала: может быть вертикальным или горизонтальным.

- Вид полимерной упаковки: розлив как правило происходит в классический полиэтиленовый пакет-подушку

- Исполнение: напольный или настольный агрегат.

- Объемы емкости: 1 л, 0,5 л, 0,25 л.

- Тип установки: одноручьевая или двухручьевая.

- Способ маркировки: горячим способом на шве или/и термопринтером.

- Тип применяемых упаковочных материалов – например, упаковка из полиэтиленовой трехслойной пленки

На данный момент наиболее распространены автоматы периодического действия вертикального исполнения. Это одноручьевые установки, в конструкцию которых входит молокоразливочный автомат и устройство для укладки пакетов в тару для транспортировки.

Основные элементы такой линии розлива молока:

- станина с пневмоаппаратурой;

- труба пакетообразователя;

- механизм поперечной сварки;

- лоток рулонодержателя;

- дозатор;

- устройство для удаления воздуха из пакетов;

- шкаф электрооборудования;

- конвейеры пакетов с бункером.

В основе работы данной системы лежит объемное дозирование, сопровождаемое образованием рукава из пленки, термосвариванием швов, укладыванием готовой наполненной тары в конвейер.

Порядок работы линии розлива молока данного типа:

- Термосвариваемая пленка прерывисто перемещается в агрегате – остановки необходимы для осуществления основных технологических операций.

- Производится бактерицидная обработка пленки, после чего она поступает в верхнюю часть вертикального пакетообразователя. Он имеет форму трубы и оснащен путевыми подгибателями, которые отвечают за превращение пленки в рукав и наложение ее краев внахлест.

- Рукав направляется к нагревательному элементу, который при периодических остановках пленки прижимает ее края к трубе, осуществляя сварку и формируя продольный шов.

- Молоко при помощи дозатора подается во внутреннюю полость трубы пакетообразователя, откуда попадает в нижний конец рукава.

- Рукав с остановками протягивается клещеобразными нагревательными прижимами. За счет этого происходит поперечная сварка рукава и разделение на готовые пакеты.

- Наполненные пакеты идут от линии розлива молока по конвейеру с бункером, откуда попадают в торговую тару.

Оборудование для розлива молока в стеклянные бутылки

Фасовочно-укупорочные машины розлива молока и жидких кисломолочных продуктов в стеклянные бутылки являются автоматами карусельного типа. Помимо розлива, на такой линии происходит укупоривание молока в бутылках алюминиевыми колпачками.

Агрегат включает в себя разливочную и укупорочную карусели, устройство для изготовления алюминиевых колпачков, пластинчатый транспортер и стол.

Чаще всего фасовочно-укупорочные автоматы включены в автоматизированную линию розлива молока, куда также входят: автомат для извлечения пустых бутылок из транспортной тары, бутылкомоечная машина, устройство, отвечающее за контроль чистоты и отсутствие брака на бутылках. К этой же системе относятся автомат для укладки наполненной тары в корзины, конвейеры для передачи бутылок вдоль технологической линии и транспортировки пустых корзин, а также отдельная машина для их мойки.

Для небольших молочных заводов лучше вариантом являются полуавтоматические фасовочно-укупорочные машины, производительность которых невелика и не превышает 500–1 000 бутылок в час. Наравне с автоматами, подобные линии розлива молока в стеклянные бутылки снабжаются механизмом, позволяющим настраивать высоту разливочной и укупорочной каруселей в случае перехода с тары 0,5 л на литровые емкости.

Разливочная карусель включает в себя вращающийся транспортный стол и бак с разливочными патронами, количество которых зависит от компании-изготовителя и производительности агрегата. Разливочные патроны отвечают за деление молока на порции и наполнение бутылок. На оборудование разных марок устанавливаются такие патроны, дозирующие жидкость по одному из двух принципов:

- по объему;

- по уровню в бутылке.

1. Дозирующее устройство первого типа действует таким образом:

- Молоко из емкости хранения попадает в бак разливочной карусели, где поплавковое устройство поддерживает постоянный уровень жидкости. Когда под дозирующим устройством нет бутылки, оно опущено вниз, а находящийся в его верхней части мерный стакан заполняется молоком, так как расположен ниже уровня в баке. Молоко не вытекает из разливочного патрона, поскольку уплотняющая перегородка оказывается плотно прижата к корпусу дозатора.

- Транспортный стол вращается, пустая тара с конвейера подводится под разливочный патрон. Ролик плунжера начинает подниматься по наклонной части копира, в результате чего бутылка тоже поднимается и упирается торцом горловины в уплотнительный грибок. Таким образом трубка дозирующего устройства с мерным стаканом перемещается вверх.

- Отверстия на трубке устройства, расположенные ниже уплотняющей перегородки, входят в корпус головки и молоко из мерного стакана выливается в бутылку через верхние и нижние боковые отверстия в трубке.

- Из-за подъема трубки дозирующего устройства край мерного стакана становится выше уровня молока в баке, а значит, новая порция молока не попадает в мерный стакан.

- При поступлении в тару молока лишний воздух выходит через канавки в грибке.

- Благодаря специально подобранной длине горизонтальной части копира, бутылка опускается сразу после опустошения мерного стакана.

- Дозирующее устройство приходит в исходное положение.

Данный подход отличается тем, что количество молока не зависит от формы и объема используемой на линии розлива тары.

2. Система с дозирующим устройством по уровню жидкости в бутылке функционирует по такой схеме:

- Разливочные патроны вмонтированы в днище закрытого вращающегося бака, из которого при помощи эксгаустера отсасывается воздух.

- Разливочный патрон представляет собой трубку для молока, в центре которой находится воздушная трубка с венчиком. В нижней части пространство между трубками закрыто резиновым клапаном.

- В рабочем положении молочная трубка всегда ниже, а воздушная – выше уровня жидкости в баке.

- В кольцевом пространстве между трубок находится молоко. Оно не вытекает благодаря закрытому резиновому клапану.

- Ролик хвостовика движется по копиру-подъемнику, опуская разливочный патрон на горлышко бутылки.

- Клапан плотно закрывает бутылку, из нее отсасывается воздух за счет того, что эксгаустер поддерживает в баке пониженное давление. Горлышко емкости поднимает клапан над венчиком воздушной трубки, молоко выливается в бутылку.

- После того как тара заполнилась, разливочный патрон поднимается на 3–5 мм, что обеспечивается особой формой копира-подъемника. Клапан опускается на венчик, жидкость перестает поступать, а зазор между клапаном и горловиной заполняет воздух.

- Молоко отсасывается из бутылки через воздушную трубку в бак, пока уровень в бутылке не достигнет конца трубки. В результате удается добиться одинакового уровня жидкости в каждой емкости на конвейере.

- Транспортный стол продолжает вращаться, копир поднимает разливочный патрон выше, бутылка освобождается от центрирующей воронки патрона и направляется по конвейеру на укупорку алюминиевым колпачком.

Точность дозирования на подобной линии розлива молока зависит от соблюдения геометрических размеров тары. Отводящая звездочка снимает готовую к укупорке бутылку с вращающегося стола и передает ее под укупорочный патрон. Емкость продолжает движение, а блокировочное устройство включает пресс, который выштамповывает колпачок.

Алюминиевые колпачки изготавливаются при помощи лентопротяжного устройства и пресса:

- Лентопротяжное устройство состоит из пары катушек с алюминиевой фольгой и натяжных роликов.

- Пресс включает в себя неподвижно закрепленную в плите матрицу и пуансон, который выполняет возвратно-поступательные движения. Данное устройство необходимо, чтобы вырубить колпачок и выдавить на этикетке выпуклые буквы и цифры.

- Шток пресса приводит в движение пневмоцилиндр, который создает воздушную струю – она сдувает в капсулопровод колпачок. Таким образом последний оказывается на краю бутылки, после чего накрывает горлышко.

- Двигаясь далее по линии розлива молока, тара направляется под карусель с укупорочными головками. В концевой части последней находятся обжимные патроны. Их точное число выбирает компания-производитель машины, также многое зависит от марки агрегата. Обычно обжимных патронов меньше, чем разливочных.

- Бутылка укупоривается за счет того, что резиновая втулка обжимает на ее горловине бортик алюминиевого колпачка по канавке.

- Готовая емкость отправляется к автомату для последующей укладки в ящики.

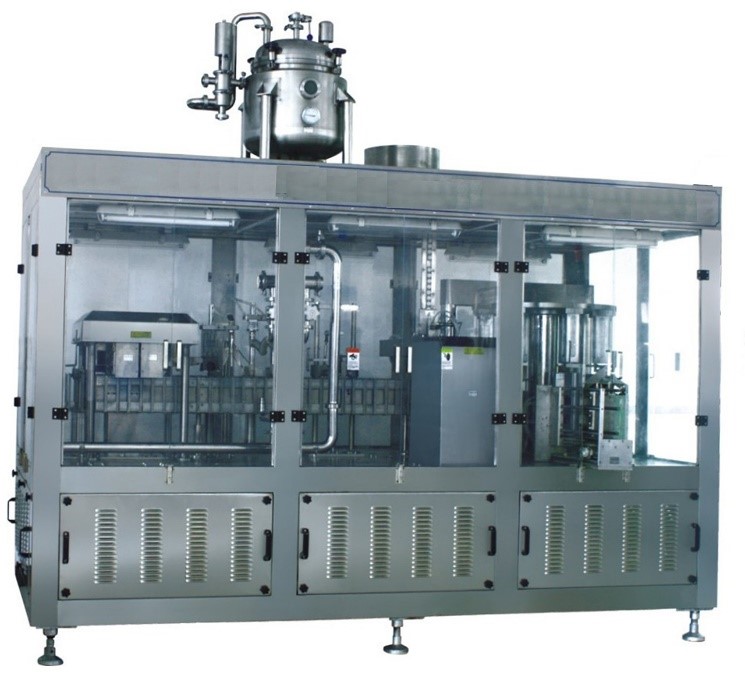

Оборудование для линии розлива молока в ПЭТ-бутылки

Линия розлива молока в ПЭТ-бутылки использует тару по 0,25–2 л и может фасовать не только интересующий нас продукт, но и любые вязкие жидкости. Для дозирования применяется поршневая система – она считается одной из самых точных среди используемых для розлива тягучих, пенящихся продуктов, в том числе молока.

Агрегат включает в себя такие основные узлы: поршневые дозаторы с пневмоприводом, «наливные головки» и электронную систему управления.

Весь автомат состоит из пищевой нержавеющей стали. В его конструкцию входит накопительная емкость для продукта на 200 л с электронным управлением, благодаря чему постоянно отслеживается наличие жидкости в емкости.

Принцип действия системы:

- Пустые ПЭТ-бутылки по транспортеру попадают в зону розлива.

- Оптический датчик подает сигнал, после чего пневмоотсекатель останавливает транспортер, механизм фиксации устанавливает тару под наливными головками.

- Наливные головки опускаются до дна, индукционный датчик на пневмоцилиндре подает сигнал, включаются поршневые дозаторы подачи продукта. Молоко начинает поступать в тару.

- Наливные головки плавно поднимаются вместе с уровнем жидкости, в результате удается избежать появления пены на поверхности продуктов.

- Когда бутылки наполнены, головки, механизм фиксации, пневмоотсекатель приходят в исходное положение, после чего выдвигается каплесборник.

- Тара перевозится транспортером на укупорку, а в зоне розлива повторяется описанный выше процесс.

Объем наливаемого продукта можно изменить за счет регулировки хода поршня объемного дозатора, который приводится в движение пневмоприводами.

На производительность линии розлива молока в ПЭТ влияет состав жидкости, объем бутылки и диаметр ее горлышка.

Укупорочная машина, в соответствии с названием, используется для укупоривания ПЭТ-бутылок и имеет такие особенности:

- Бесступенчатая регулировка скорости позволяет установить нужную производительность.

- Предохранительные устройства исключают падение емкостей на входе в автомат.

- Рабочий стол покрыт пластинами из нержавеющей пищевой стали.

Этикетировочный автомат используется для нанесения круговой пленочной полипропиленовой этикетки на бутылки цилиндрической формы после того, как они наполнены молоком. Автомат может быть включен в линию розлива молока или функционировать автономно. Подобная возможность достигается за счет того, что у агрегата есть свой привод конвейера.

Производители предлагают две версии такой машины: левостороннюю и правостороннюю – выбор одной из них зависит от расположения оборудования в помещении и заказа этикетки.

Нанесение этикеток происходит таким образом:

- Их изготавливают из сплошной ленты, поставляемой на предприятие рулоном.

- Этикетка переносится из рулона на бутылку при помощи перфорированного барабана с вакуумным насосом.

- Перед этим ее обрабатывают горячим клеем, который наносят вертикальной полосой шириной 20 мм.

- Узел нанесения клея вращается, за счет чего переносит клей с цилиндра клеевой ванны на этикетку.

- Температуру нагрева узла нанесения клея устанавливают при помощи контроллера.

- Узел ножа вращается, при этом рассекает пленку посередине клеевой полосы, отделяя от рулона отдельные этикетки.

- Вращающийся барабан прижимает начало этикетки к бутылке, и, за счет поворота емкости вокруг обкаточной дуги, приклеивает ее.

- Храповой механизм, находящийся внизу станины, отвечает за синхронную работу узлов.

- Благодаря механизму разделения бутылок обеспечивается равномерное поступление тары к барабану.

- Установкой управляют при помощи программируемого контроллера.

Немаловажно, что все детали данного автомата производят из материалов, способных противостоять коррозии.

Бутылки на линии розлива молока маркируются бесконтактно и на высокой скорости при помощи каплеструйного принтера с программным управлением. Краска может наноситься не только на ПЭТ, но и практически на любой материал, в том числе металл, стекло, бумагу, дерево.

Маркировка осуществляется без остановок при движении производственной линии.

Обычно первичная упаковка маркируется символами небольших размеров. Речь идет о нанесении такой информации, как дата изготовления, срок годности, серийный номер.

Данный процесс имеет следующие особенности:

- Принтер, используемый на линии розлива молока, находится в корпусе с уровнем защиты IP55 (NEMA 4), благодаря чему может бесперебойно работать при высокой влажности/сухости.

- Управление важными операционными функциями осуществляет микропроцессорный одноплатный модуль. Его устанавливают по современной технологии планарного монтажа, вместе со встроенной «интеллектуальной» печатающей головкой и компонентами чернильной системы.

- Печатающая головка монтируется в любой ориентации и вне зависимости от производственных условий. Устройство может функционировать даже в холодных помещениях, так как оснащено нагревательным механизмом. Встроенный клапан печатающей головки обеспечивает запуск и выключение принтера в случае отключения питания.

- Принтер способен напечатать 1-2 строки текста, изображения до 1/2“ (12 мм), а также графику и штрихкоды. Если требуется нанесение одной строки, скорость находится в пределах 333 м/мин, для двух строк она составляет 139 м/мин. Производители предлагают богатый выбор чернил на основе МЕК, ацетона и этанола. Такие составы мгновенно высыхают и обеспечивают отличную адгезию маркировки.

- Возможно редактирование сообщений в режиме «что видишь, то и получаешь» при помощи перетаскивания информации. Практика показывает, что такой формат взаимодействия с техникой наиболее комфортен для пользователей.

- Еще большего удобства позволяют добиться квадратный графический VGA дисплей для работы с изображениями и стандартная клавиатура. Также данная система, входящая в линию розлива молока, способна хранить свыше тысячи сообщений для простоты вызова при смене продукта. Последняя происходит дистанционно, на месте или автоматически.

- Для включения и выключения принтера используется одна кнопка.

- Система самодиагностики действует в автоматическом режиме и предоставляет сведения о состоянии системы и необходимых действиях для исправления ошибок.

- Напоминания о проведении техобслуживания подсказывают меры, которые пора принять. А за счет встроенного экрана справочной информации можно обойтись без чтения инструкции.

- Устройство поддерживает множество языковых форматов, позволяя печатать символы на различных языках.

Подобные принтеры имеют особую систему технического обслуживания печатающей головки. Она предполагает использование разбавителя для промывки печатающей головки, сопла и желоба во время запуска и отключения системы, обеспечивая бесперебойный запуск.

Также в линию розлива молока входит упаковочная машина, которая отвечает за группировку готовой продукции и ее упаковку в термопленку. Вся работа осуществляется автоматически при сходе емкостей с транспортера. Агрегат формирует брикеты 3х2, 2х4, после чего подает их в термоусадочный тоннель, где под действием температуры происходит усадка пленки, образуется брикет с готовой продукцией. Сотрудник предприятия управляет всеми параметрами при помощи ПК.

Данная машина снабжена линейным угловым транспортером, при этом упаковщик может иметь «правое» или «левое» исполнение. Также на ней предусмотрена панель контроля и электрощит управления.

В упаковочную линию входят:

- подающий конвейер;

- автоматическое группирующее устройство;

- автоматический термонож;

- термотуннель с приемным рольгангом и системой охлаждения готовой продукции.

Конкретную линию розлива молока выбирают в зависимости от возможностей и нужд предприятия. Представленные сегодня на рынке системы имеют разную мощность, объем упаковываемой продукции. Кроме того, они используют отличающиеся методы розлива, принципы действия, траектории передвижения емкостей по конвейеру.

Нужно понимать, что работа аппаратов может быть основана на использовании вакуумной технологии или избыточного/атмосферного давления. Есть устройства, обеспечивающие непрерывное функционирование, либо имеющие определенный интервал действия. Некоторые агрегаты состоят из отдельных линейных узлов, а другие являются автоматом роторного типа.

Все перечисленные нюансы важно учитывать при выборе и покупке линии розлива молока для предприятия.

Что такое линии разлива: сколько стоит и как используется на производстве

Линия розлива — это комплекс оборудования, который включает в себя 5 основных технологических участков (в случае с линейной линией розлива):

- участок подачи пустой тары;

- участок розлива;

- участок автоматической подачи крышки;

- участок укупоривания;

- участок нанесения этикетки – этикетирования.

Также могут быть добавлены участки контроля качества и участок герметизации готовой продукции. В высокотехнологических линиях по розливу технологических операций может быть несколько десятков. Мы же поговорим об основных, которые присущи линейным линиям розлива неполного цикла автоматизации процесса производства и упаковки готовой продукции.

Давайте белее подробно рассмотрим каждый технологический процесс.

Из чего состоит линия розлива?

Участок розлива

Это один из основных технологических участков в линии розлива. От его производительности зависит эффективность работы всей линии. Также именно от скорости розлива подбираются все последующие технологические установки.

Данный процесс характеризуется тремя основными параметрами: скорость выдачи продукта, точность наполнения и диапазон дозирования. Производительность в данном случае определяется как среднечасовое количество качественной продукции, произведенной на оборудовании линии в процессе эксплуатации. При выборе оборудования стоит уделить этому параметру особое значение. Неправильно подобранные комплексы оборудования будут тормозить технологический процесс либо работать с простоем, что снижает рентабельность вложенных средств.

Перед тем, как тара попадет в зону розлива, ее нужно разместить на транспортерную ленту. Это происходит на участке подачи пустой тары. В сложных и полностью автоматизированных процессах подача пустой тары выполняется без участия оператора. Если полная степень автоматизации отсутствует, то процесс установки пустой тары – это и есть то, что делает оператор линии разлива. С помощью транспортера тара подается на участок розлива. Система слежения обеспечивает своевременную подачу сигналов и, как следствие, срабатывают необходимые механизмы, и тара останавливается. Движение тары будет продолжено только после заполнения ее продуктом.

Участок подачи крышки

После того, как тара заполнена продуктом, ее необходимо закрыть. Перед закручиванием канистры или флакона нужно поместить крышку на горлышко тары. Чтобы уменьшить количество персонала и ускорить процесс выпуска готовой продукции устанавливается специальное оборудование – нория, которое подает крышки из накопительного бункера. На первый взгляд ничего сложного, однако подача крышки должна быть именно той стороной, которая позволит с легкостью произвести следующую технологическую операцию – укупоривание.

Для ориентации крышки и подачи ее необходимой стороной применяются всевозможные конструктивные решения. Для ориентации резиновых и алюминиевых колпачков небольшого размера применяются вибрационные чаши, для ориентации пластиковых крышек используют пластинчатые транспортеры со специальными накладками, а также туннели, которые позволяют сориентировать крышку путем переворачивания во время движения по технологическому пути. Все эти приемы направлены на достижение одной единственной цели – подать крышку или колпачок на участок закручивания нужной стороной. Однако не всегда линии розлива комплектуются данным устройством и тогда процесс подачи крышки или колпачка – еще одно, что делает оператор линии разлива.

Для завершения процесса укупоривания необходимо лишь закрутить крышку, которая уже находится на горлышке бутылки. Для решения данного технологического процесса используется различное укупорочное оборудование: головки, закаточные головки, линейные укупорочные машины.

Перед тем, как заполненная и надежно закрытая тара попадет на склад готовой продукции, остается последняя операция — нанесение фирменной этикетки. Этикетировочная машина — одна из наиболее значимых установок в цепочке автоматизации производства. Точное нанесение этикетки позволит потребителю обратить внимание именно на ваш продукт. Рассмотрим немного подробнее, что представляет из себя данное оборудование.

Участок нанесения этикетки — один из наиболее технологичных участков всей линии розлива. На сантиметр квадратный здесь сосредоточено наибольшее количество всевозможных датчиков слежения. Для нанесения этикетки может использоваться от одного до нескольких аппликаторов, которые позволяют подать этикетку для ее дальнейшего наклеивания. В классическом варианте бутылка имеет одну или две этикетки. Процесс нанесения этикетки на цилиндрическую и плоскую поверхность отличаются наличием дополнительного оборудования, которое способствует качественному нанесению этикетки.

На каждом из выше упомянутом участке может производиться контроль качества выпускаемой продукции. Так, например, на участке розлива важна точность дозирования продукции, поэтому при необходимости можно проверить количество продукта в каждой бутылке. Если полученные результаты не соответствуют требованиям, тара будет отбракована.

На участке этикетирования может быть установлено машинное зрение. Данная функция позволяет определить неточность нанесения этикетки или ее дефекты. Недоработки этикетки могут быть выявлены еще до момента ее нанесения на поверхность тары. Данная технология позволяет также отслеживать наличие даты на упаковке и всевозможных дефектов самой тары путем сложного анализа.

Внедрение автоматизации на каждом технологическом участке позволит вам увеличить производительность процесса по выпуску продукции. Уменьшение количества обслуживающего персонала и влияния человеческого фактора на технологический процесс позволит не только улучшить качество продукции, но и уменьшить затраты на изготовление каждой единицы. Например, на участке этикетирования использование автоматической установки позволяет увеличить производительность более чем на 300% (линейные машины), применение высокоскоростных машин позволяет увеличить производительность линий до 8000 тыс. бутылок в час.

Первоначальные затраты на покупку автоматического оборудования кажутся пугающими, а рентабельность проекта очень длительной. Однако стоит оценить все факторы данного вопроса и просчитать затратную часть производства при увеличении его без применения автоматического оборудования.

Сколько стоит линия розлива?

Прежде чем узнавать, сколько стоит линия разлива воды или другого продукта, необходимо определить роль, которую будет играть автоматизированное оборудование в вашем технологическом процессе. Важно подобрать именно те параметры, которые будут эффективно использоваться без усложнения процесса. Например, необходимо обратить внимание на габариты, которые может занимать будущее оборудование. Площадь вашего предприятия должна использоваться как можно эффективнее, “растянутое” оборудование — это своего рода айсберг затратной части.

Для правильной оценки ваших потребностей важно четко определить цели производства. Необходимо начать с определения количества готовой продукции, которую вы хотите получить, и скорости реализации данной цифры. Определившись с этими параметрами можно выбрать скоростной диапазон работы оборудования.

При подборе производительности оборудования необходимо учитывать потенциальное время простоя, которое возникает при переналадке машин на различные продукты.

Каждый вид оборудования имеет свои плюсы и минусы, поэтому очень важно подобрать такие машины, которые будут просты и гибки в переналадке за короткий промежуток времени. Любой простой оборудования – это, в первую очередь, убыток компании.

Помните: автоматизация производства должна облегчить и ускорить процесс выпуска готовой продукции, а не усложнить его.

Узнать точно, сколько будет стоить линия разлива для вашего производства, вы можете по нашим контактам, указанным на сайте. Обращайтесь – мы предоставим все возможные доступные решения для вашего производства!

Линии розлива автоматические

Автоматическая линия разлива пива в стеклянные бутылки и алюминиевые банки

Автоматический вариант линии розлива с малой производительностью модель Microbl- – 661 EPV с изобарическим клапаном розлива

Производительность до 1200 бутылок в час при объеме 0.33 л.

Данная модель разработана в очень компактном виде для возможности размещения в небольшом помещении. Это решение позволяет установить линию не занимая большую территорию.

Данная модель моноблока предназначена для ополаскивания, розлива и укупоривания алюминиевой банки. Следующей операцией производится наклейка этикетки с датировкой.

Моноблок розлива представляет собой автоматическую линию розлива в которой все функции работы производятся автоматически.

661 Автоматическая Машина Розлива

Автоматический узел ополаскивателя бутылок автоматического триблока 661

Разливные клапана электронно-управляемые, установлены в блоке розлива под продуктным танком в автоматическом триблоке 661

Укупорочная машина на машине автоматического триблока розлива 661

Сенсорный экран HMI на котором отображаются все рабочие процессы и производится управления всеми режимами

Взгляд сверху показывая план машины 661 автоматического пива разливая по бутылкам

Блок наполнения триблока 661

Блок укупорки в триблоке 661

Дистанционные диагностики и управление через стандартный ПК и интернет-соединение

При разработке линии была разработана и выпущена усовершенствованная автоматическая система счетчика давления на ополаскивателе-розливе-укупоре с низким содержанием кислорода.

Это высококачественное, высокотехнологичное, автоматическое решение воплощено в оборудовании разлива по бутылкам и отличает новыми разливным клапанам — ЭПК электро – пневматические клапана розлива. Одним из достоинств в конструкции клапанов розлива является пре-эвакуация воздуха которая позволяет создать низкий уровень содержания кислорода при розливе.

Применяемое техническое решение позволяет без потерь производить розлив – вино, пиво, квас, лимонады, сидр, комбоча или другие тихие & газированные напитки.

Линия розлива имеет производительность 1,200 б/час при (330 ml) с двойной пре-эвакуацией

Совершенно новая модель Микроблока 661 имеет в конструкции несколько главных улучшений в своих спецификациях и по мере того как в конструкции применяются новаторская система нового поколения технические решения применяемые в линии ушли далеко вперед по сравнению с конкурентными предложениями так например:

- Заполнение производится в стеклянные бутылки, алюминиевые банки (дополнительная опция). В значительной степени первый в отрасли!

- При розливе производится откачка кислорода что позволяет получить низкий уровень TPO новый вакуумный насос высокой эффективности

- Одиночный бак для завалки продукта с высокого уровня что обеспечивает постоянный уровень продукта при заполнении на максимальной скорости

- Система управленияOmron 7 » пульт управления с сенсорным экраном цветным HMI & PLC

- IoT Smart Device: полное подключение к интернету доступно в качестве опции для удаленной технической диагностики и помощи

- Объединенная бесщёточная электронная система приводов двигателей для более точного распределения бутылок и более быстрого обслуживания

Машина разработана и предназначена для розлива пива, сидра, игристого вина, комбоча и газированных лимонадов и напитков, а так же она имеет в конструктиве новую технологию системы EPV (Электро Пневматические Клапана). Клапан EPV позволяет получить полную гибкость в работе и дает возможность регулировать цикл заполнения путем тонкой регулировки рецепта при розливе, регулировке уровня вакуума, заполняя и дегазируя при необходимости каждый продукт и формат через цветной пульт управления сенсорного экрана HMI.

3 независимых раздела управляемых моторами сервопривода

Линия розлива 661 EPV состоит имеет в конструкции 6 ополаскивающих форсунок, 6 электропневматических изобарных разливных клапанов, работающих с противодавлением и одной укупорочной головой для нанесения пробки корончатого типа на бутылку. Другие типы крышек таких как например крышка винтовая ROPP, пробка типа Грибок, естественная прямая пробка или пластиковая крышка винтовая и могут так же применяться но в этом случае необходимо указать требования и это будет предложено дополнительно по запросу.

Машина также оборудована с прибором для того чтобы обнаружить наличие бутылки на транспортере (отсутствие бутылок на транспортере, отсутствие ополаскивателе). Система определяет наличие бутылок при помощи системы фотоэлементов которые останавливают машину и закрывает клапан электро ополаскивателя в случае отсутствия бутылок. Система регулировки башни по высоте позволяет использовать разные бутылки по высоте что позволяет работать с тарой от 180 до 340 мм по высоте.

Укупор может нанести крышки Корончатого типа 26 mm и 29 mm.

Линия розлива 661 имеет высокие стандарты гигиены. Система проста & легка для того чтобы произвести очистку. Конструкция произведена из нержавеющей стали и материалов стойких к агрессивным средам.

Блок наполнения линии 661

Полная линия розлива для пива и сидра 1200bph / 330ml

Эта автоматическая линия разлива пива представляет собой самое лучшее техническое решение доступное для линий с минимальной производительностью.

Линия является полностью автоматической и имеет все необходимые технические решения для нормальной работы.

Если у Вас возникают вопросы просим Вас связаться с сотрудниками нашей компании и Вам ответят на все возникающие вопросы касающиеся автоматической линии розлива модель 661 с производительностью 1200 шт./час при объеме 330 мл.

Источник https://www.liton.ru/blog/liniya-rozliva-moloka/

Источник https://flexmash.com/chto-takoe-linii-razliva-skolko-stoit-i-kak-ispolzuetsja-na-proizvodstve/

Источник http://tria-ru.com/linii-rozliva-avtomaticheskie/