Оборудование литейного производства для литья в песчаные формы

Содержание

Оборудование литейного производства для литья в песчаные формы

При литье алюминия в песчаные формы главным компонентом литейной оснастки является литейная форма, которая состоит из нескольких компонентов. Песчаная литейная форма состоит из двух половинок – верхней полуформы и нижней полуформы, которые соединяются по плоскости разъема (рисунок 1 и 2).

Рисунок 1 – Разобранная песчаная литейная форма

Рисунок 2 – Песчаная литейная форма в сборе

Обе половины песчаной формы находятся внутри специальных ящиков, которые называются опоками. Верхняя полуформа находится в верхней опоке, нижняя полуформа – в нижней опоке. Верхняя и нижняя опоки также разделяются по плоскости разъема.

Литейная модель

Полость литейной формы формируют путем уплотнения – набивки – формовочной смеси – песка – вокруг литейной модели в верхней и нижней опоках. Обычно песок набивают вручную, но на крупных производствах применяют специальные машины, которые применяют давление или ударные нагрузки для равномерного уплотнения песка и делают это быстрее, чем вручную.

После того, как песок уплотнен и модель извлечена из формы, в песке верхней и нижней полуформ остаются отпечатки наружной формы модели. Внутренние поверхности отливки формируют с помощь специальных компонентов литейной оснастки – стержней.

Типовые цены

| Изделие | Срок изготовления | Цена |

| Бронзовая заготовка 3 кг | 2-3 дня | 1620 руб. |

| Литые заготовки подставок | 5 дней | 450 руб. |

| Литье из чугуна | 5 дней | 90 руб/1 кг |

| Литье из аллюминия | 5 дней | 290 руб/ 1 кг |

| Литье из бронзы | 5 дней | 540 руб/ 1 кг |

Старший специалист. Помощь в оценке стоимость и сроках производства изделий из бронзы, алюминия и чугуна.

Литье в песок (литье в песчано-глинистые формы) — один из самых распространенных методов получения литых заготовок во многих отраслях промышленности – станкостроение, автомобильная отрасль и многое другое. Этот способ широко применяют при единичном, серийном и массовом производстве.

Жеребейки

Однако даже при установке в стержневые знаки стержень может сдвигаться, например, всплывать под воздействием выталкивающих сил в расплавленном алюминии. С алюминием эти проблемы меньше, чем с другими металлами. Дело в том, что чем больше плотность расплавленного металла, тем больше эти выталкивающие силы.

Поэтому для дополнительной поддержки стержней применяют специальные приспособления – жеребейки. Жеребейки – это небольшие металлические детали, которые устанавливают между стержнем и поверхностью полости формы. Жеребейки изготавливают из металла с более высокой температурой плавления, чем у заливаемого расплава. После затвердевания жеребейки остаются внутри отливки, а лишний материал жеребеек, которые выступает за границы отливки, удаляют при ее обрубке.

Литниковая система

Кроме песчаных полостей для формирования наружных и внутренних деталей алюминиевой отливки она имеет специальную конструкцию, которая обеспечивает течение расплавленного металла с заданными параметрами.

Литниковая чаша и стояк

Расплавленный алюминий заливают в литниковую чашу, которая представляет собой расширение сверху песчаной формы. Расплавленный металл движется от дна этой чаши вниз по главному каналу, который называется стояком. Стояк соединяется с серией каналов, которые называются литниковыми ходами.

Литниковые ходы и литники

Литниковые ходы ведут расплав к полости литейной формы, которая формирует наружные и внутренние элементы отливки. В конце каждого литникового хода расположены литники, которые контролируют скорость течения металла и снижают турбулентность течения.

Прибыль – закрытая и открытая

К системе литниковых ходов часто подключают прибыли. Прибыли – это камеры, которые наполняются жидким металлом и служат дополнительным источником металла при затвердевании. При охлаждении и затвердевании объем металла уменьшается, и прибыли дают дополнительный жидкий металл для заполнения формы.

Аналогичную функцию по снижению усадки при затвердевании металла выполняет открытая прибыль. Первый металл входит в полость формы, проходит ее и входит в открытую прибыль. Это предотвращает раннее затвердевание металла в полости формы и обеспечивает источник жидкого металла для компенсации усадки.

Вентиляционные каналы

Наконец, в песчаной форме есть еще малые каналы, которые идут от полости формы наружу. Это – вентиляционные каналы, которые дают возможность газам выйти из формы наружу. Пористость песка также дает воздуху возможность выходить наружу, но дополнительные вентиляционные каналы также иногда нужны.

Расплавленный алюминий во всех каналах литейной формы – стояке, литниковых ходах и прибылях – затвердевает и образует с отливкой одно целое. После извлечения отливки из литейной формы этот «лишний» алюминий удаляют в результате операции обрубки.

Изготовление форм и стержней. Условия и методы уплотнения формовочной смеси

Целью уплотнения формовочной смеси является достижение такой ее плотности и прочности, при которой литейная форма не изменяет свои размеры под влиянием статического, динамического и химико-термического воздействия заливаемого в нее металла и обеспечивает получение точной отливки с гладкой поверхностью.

Существует много методов уплотнения смеси в опоках:

- ручная набивка опок при помощи трамбовок;

- встряхивание с последующим уплотнением верхних слоев формы;

- встряхивание с одновременным прессованием (рис. 5);

- прессование;

- прессование с одновременной вибрацией;

- надув;

- надув с последующим прессованием;

- пескометная набивка.

Существует также ряд специальных методов уплотнения форм.

В соответствии с методами уплотнения формовочные машины можно разделить на следующие группы:

- встряхивающие;

- встряхивающе-прессовые;

- прессовые;

- вибропрессовые;

- пескодувно-прессовые;

- пескодувные (пескострельные);

- пескометы;

- импульсные.

Рис. 5. Вибропрессовая формовочная машина модели 226: 1 — штифтоподъемный механизм; 2 — прессовый поршень; 3 — плунжер вибратора; 4 — стол; 5 — станина-колонка; 6 — прессовая траверса; 7 — коленный клапан

По методу извлечения модели из формы различают машины со штифтовым подъемом, с протяжной рамкой, с поворотом полу- формы на 180°.

По конструктивной компоновке и методу агрегатирования формовочные машины разделяются на однопозиционные, двухпозиционные челночные, многопозиционные проходного типа, многопозиционные карусельного типа; по степени автоматизации — на неавтоматические и полуавтоматические; по виду привода — на пневматические, гидравлические, пневмогидравлические, электромагнитные и механические.

Вибропрессовая машина с поршневым прессующим механизмом модели 226. Большинство прессовых формовочных машин, работающих с низким удельным давлением прессования 0,2…0,4 МПа, используются в мелкосерийном производстве. Они снабжаются вибраторами и представляют литой прессовый цилиндр (см. рис. 5), в котором перемещается прессовый поршень 2, несущий на себе стол 4 машины.

Прессовый механизм крепится к станине-колонке 5, на которой установлена прессовая траверса 6. Штифтоподъемный механизм 7 выполнен в блоке с прессовым цилиндром. Пуск воздуха в прессовый цилиндр во многих машинах производится автоматически при установке траверсы и подготовленного комплекта (модель, опока, смесь) в рабочее положение. С этой целью некоторые машины снабжаются автоматическим клапаном давления, который выключает машину по достижении заданного давления прессования.

В вибропрессовых машинах цилиндр вибратора обычно составляет одно целое с прессовым поршнем и размещается в средней его части. В цилиндр запрессована чугунная втулка, которая служит направляющей для плунжера вибратора 3 и обеспечивает воздухораспределение в ходе его работы.

Типы песчаных форм

Для изготовления литейных песчаных форм обычно применяют кварцевый песок, который смешивают с различными типами связующих материалов, которые помогают поддерживать форму литейной полости. Часто таким связующим материалом является обыкновенная глина. Поэтому эти литейные песчаные формы называют также песчано-глинистыми формами.

Применение песка в качестве формовочного материала литейных форм имеет несколько преимуществ. Во-первых, песок очень дешев. Во-вторых, он стоек к высоким температурам, что позволяет применять его для литья многих металлов с высокой температурой плавления. Подготовку песка для изготовления литейных форм ведут различными способами в зависимости от типа песчаной формы. Этих основных типов песчаных форм – четыре:

- сырая песчаная форма;

- подсушенная песчаная форма;

- сухая песчаная форма;

- химически твердеющая песчаная форма.

Сырая песчаная форма

Для изготовления сырых песчаных форм применяют формовочную смесь из песка и воды, а также глины или другого связующего материала. Типичный состав такой формовочной смеси состоит из 90% песка, 3% воды и 7% глины. Сырые песчаные формы самые дешевые и наиболее широко применяемые.

Подсушенная песчаная форма

Изготовление подсушенной формы начинают как сырой песчаной формы, к которой дополнительно добавляют специальные связующие материалы, а поверхность литейной полости высушивают с помощью горелки или паяльной лампы для повышения ее прочности. Кроме того, повышается точность размеров и качество поверхности отливки. Подсушенные песчаные формы более дорогие и трудоемкие и поэтому снижают производительность литья.

Сухая песчаная форма

В сухой песчаной форме, песок смешивают только с органическим связующим материалом. Эту литейную форму упрочняют путем запекания в печи. Готовая сухая песчаная форма обеспечивает высокую точность размеров. Недостатками являются более высокая стоимость и низкая производительность.

Химически твердеющая песчаная форма

В этой песчаной форме песок смешивается с жидкими смолами, и форма затвердевает при комнатной температуре.

Что лучше: литье в землю или в ХТС?

Конечно, литье в землю будет более дешевым. Но литье в ХТС имеет целый ряд преимуществ перед литьем в землю:

- Отсутствуют наплывы и отклонения от запланированных размеров изделия.

- Готовые поверхности можно будет получить без дальнейшей обработки.

- На поверхности, которые будут подлежать обработке, дается совсем небольшой припуск – около 2–3 мм.

- Внутри готового изделия практически полностью отсутствуют литейные поры и раковины.

- Поскольку припуск нужно делать меньше, изделие получается более качественным, и его вес будет ниже.

Поэтому такой способ выбирают, если нужно получить высокоточные и качественные отливки, которые подлежат минимальной обработке. Позвоните, и мы предоставим вам более подробные консультации по услугам!

Характеристики литейного песка

Качество песка, который применяется для изготовления литейных форм, сильно влияет на качество отливки. Качество песка как формовочного материала для литейных форм определяют следующие пять основных его характеристик:

- прочность;

- газопроницаемость;

- термическая стабильность;

- способность к просадке;

- повторное применение .

Прочность

Способность песка держать заданную форму.

Газопроницаемость

Способность песка пропускать сквозь себя захваченные расплавом газы, которые выделяются при затвердевании. Высокая проницаемость может снизить пористость отливки, а низкая проницаемость может дать лучшее качество поверхности. Степень газопроницаемости зависит от размера и формы песчинок.

Термическая стабильность

Способность песка сопротивляться повреждениям, например, растрескиванию, под воздействием тепла расплавленного металла.

Способность к просадке

Способность песка проседать или более плотно сжиматься в ходе затвердевания отливки. Если бы песок не проседал, то отливка не имела бы возможности свободно сокращаться в размерах внутри литейной формы, а это приводило бы к растрескиванию.

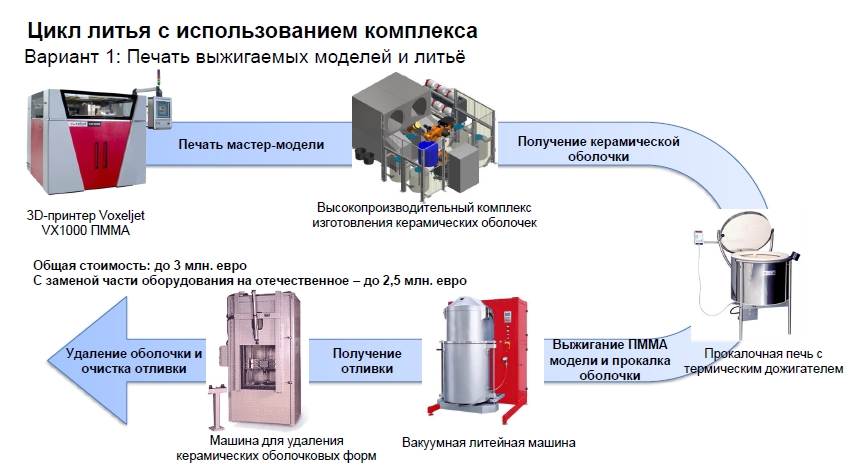

Обзор: технологии 3D-печати для литья металлов

В этой статье мы расскажем про традиционные технологии литья и о том, как они меняются с применением 3D-принтеров. А главное — какие существующие на рынке 3D-принтеры подойдут для внедрения в подобное производство уже сегодня.

Оглавление

О литье

Конечный продукт литейного производства это отливки — будущие детали или заготовки. Их масса может составлять как несколько граммов, так и несколько сотен тонн.

Вот так это делается на станкостроительном заводе.

Можно выделить следующие особенности использования литья в производстве:

- возможность получать изделия с массой от нескольких грамм до сотен тонн, со сложной геометрией и разнообразными механическими и эксплуатационными свойствами;

- возможность получения изделий, материалы или габариты которых делают невозможным или невыгодным создание их другими методами;

- отливки максимально приближены, по размерам и форме, к готовым изделиям, в отличие от заготовок полученных объемной горячей штамповкой или ковкой.

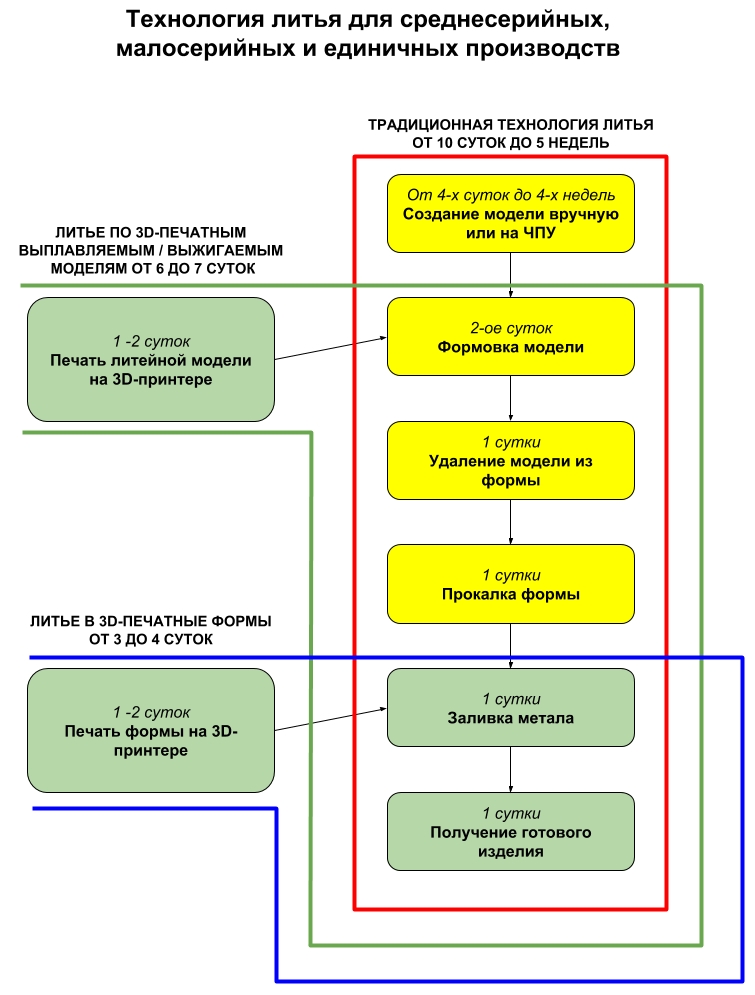

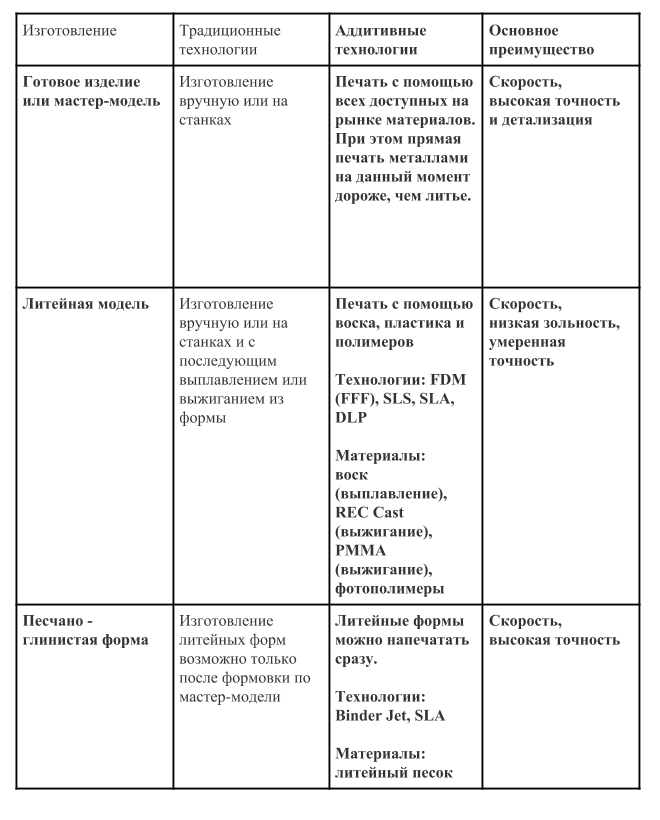

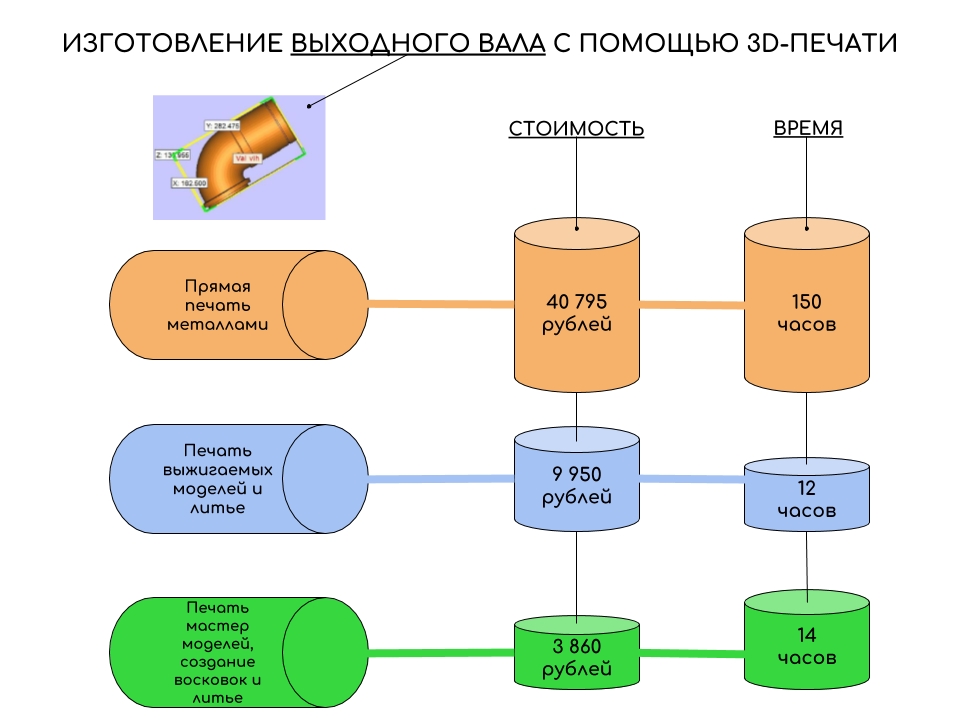

Сравнение с традиционной технологией

В традиционном процессе литья мастер-модель можно изготовить вручную или с помощью механической обработки. Вручную некоторые формы реализовать невозможно. Для изготовления мастер-моделей используют пятиосевые обрабатывающие центры с ЧПУ, что значительно увеличивает возможное разнообразие форм, но и стоимость такой восковки или мастер-модели заметно увеличивается. Такой путь получения отливки актуален для массового производства, в малой и средней серии он, чаще всего, экономически нецелесообразен — тут применение 3D-печати более рационально.

График зависимости стоимости модели от кол-ва произведенных экземпляров показывает эффективность применения аддитивных технологий.

Алгоритм процесса литья с применением аддитивных технологий

Одна из задач, стоящих перед технологами любого литейного производства: минимизация трудоемких операций по механической обработке заготовок. Решается она тем, что отливки должны быть максимально приближены к параметрам необходимой детали, что также экономит средства и время. Здесь на помощь приходят инновации, в лице аддитивных технологий, которые позволяют ускорить техпроцесс, миновав традиционные первые шаги в технологии изготовления отливки. Производитель может за одну операцию получить необходимую литейную модель или форму.

В красной области — традиционный процесс литья, в зеленой и синей — литье с применением аддитивных технологий — сроки изготовления уменьшаются в 2-6 раз.

Прямая печать изделия, которая уже внедрена на многих современных производствах, с экономической точки зрения дороже, чем традиционное литье. Поэтому 3D-печать моделей для выплавления и выжигания, а также синтез уже готовых для литья форм и стержней, вызывает особый интерес.

Литье с применением аддитивных технологий экономически выгоднее, чем прямая печать.

Области применения

Мастер-модели и литьевые формы напечатанные на 3D-принтере используются на ювелирных предприятиях, в производстве стоматологических и ортопедических изделий, в конструкторских бюро, для проведения НИОКР, в учебных центрах и центрах прототипирования.

Геометрически сложные отливки, полученные в результате применения аддитивных технологий, находят применение в кино и на телевидении, когда требуется быстро изготовить необычный реквизит сложной формы.

Модель Aston Martin 1960 DB 5 агента 007, к фильму “Координаты: Скайфолл”, была создана с помощью аддитивных технологий, ради сохранения оригинального автомобиля в трюковых сценах.

Декорации отлитые с использованием песчаных литейных форм напечатанных на 3D-принтере.

3D-принтеры и технологии 3D-печати литейных моделей

Для получения литьевых моделей используют 3D-печать по технологиям FDM (FFF), SLS, SLA, DLP. Эти технологии позволяют напечатать необходимую модель для последующего выплавления или выжигания из образованной вокруг нее литьевой формы. Для выплавляемых моделей используется воск, для выжигаемых — ПММА, CAST-пластик и специальные фотополимеры.

Основной плюс использования такого решения — отсутствие необходимости подготовки специальной оснастки, например — пресс-формы, и низкая зольность материалов при выгорании. Подготовленная 3D-модель сразу отправляется на печать и, после небольшой постобработки, готова к использованию.

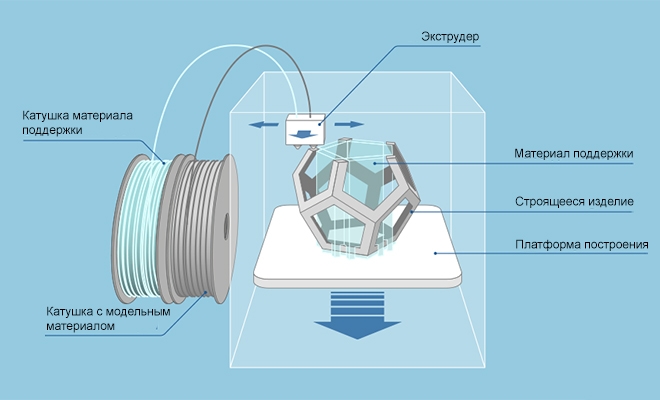

FDM (FFF): послойное наплавление

Широко известный профессионалам и любителям аддитивных технологий способ 3D-печати, не требующий дополнительного описания.

Материалом нити для FDM-печати выжигаемых моделей служит специальный пластик, либо композит с высоким содержанием воска.

Принципиальное устройство FDM (FFF) — принтера.

Процесс 3D-печати по FDM-технологии.

PICASO 3D Designer X

PICASO 3D Designer X — FDM-принтер с областью построения 200х200х210 мм, который может печатать такими материалами, как ABS, PLA, HIPS, PVA, ULTRAN 630, ULTRAN 6130, ASA, ABS/PC, PET, PC, FRICTION, CAST, RELAX,ETERNAL, FLEX, RUBBER, SEALANT, PETG, AEROTEX, CERAMO, WAX, SBS, SBS PRO, PROTOTYPERSOFT, PRO-FLEX, TOTAL PRO, NYLON и PEEK со скоростью до 100 см³/ч и с толщиной слоя от 10 мкм.

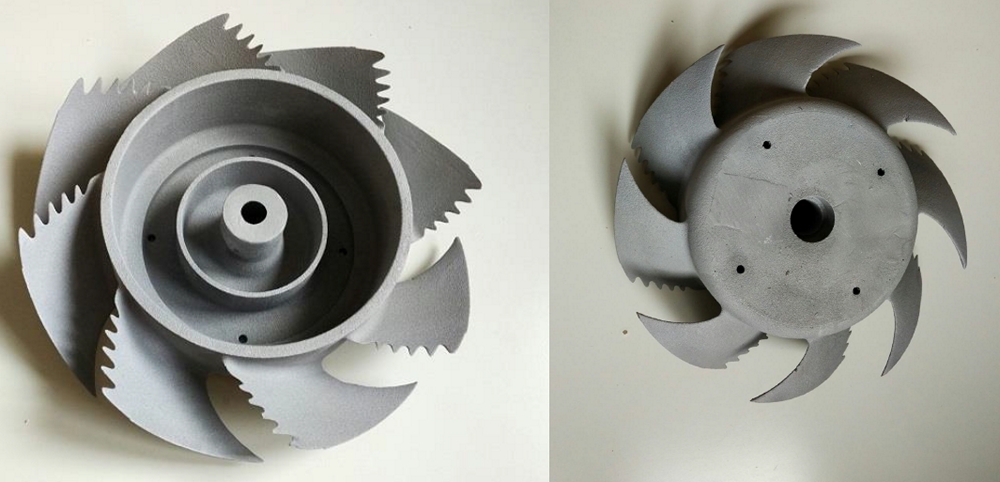

SLS – Selective Laser Sintering – селективное лазерное спекание

Применяется для изготовления мастер-моделей сложных форм, умеренной точности и относительно больших габаритов.

Как это работает: в рабочей камере, заполненной инертным газом, например азотом, ролик накатывает полистирольный порошок с размером частиц 50-150 мкм на платформу. Новый слой спекается CO2 — лазером (с температурой 100-120 °C) по сечению “тела” CAD-модели. Дальше рабочая платформа опускается на 0.1-0.3 мм, после чего печатается следующий слой.

Принципиальное устройство SLS-принтера.

Печатающаяся модель не требует поддержки, т.к опорной служит сам материал — окружающий порошок. Неизрасходованный материал используется повторно.

Получаемая на таком принтере модель заливается материалом формы, из которой затем выжигается в прокалочной печи. При выжигании выделяются горючие газы, которые необходимо нейтрализовать. Существует опасность засорения формы золой выгоревшей модели, потому материалы для ее изготовления берут с малой зольностью, в сотые доли процента.

Слева — полистирольная 3D-печатная модель, справа — отливка из алюминия

Sentrol SS600G

Sentrol SS600G — SLS 3D-принтер с областью построения 600х400х400 мм, печатающий со скоростью 26 см³/ч, точностью 300 мкм по XY и от 250 по Z.

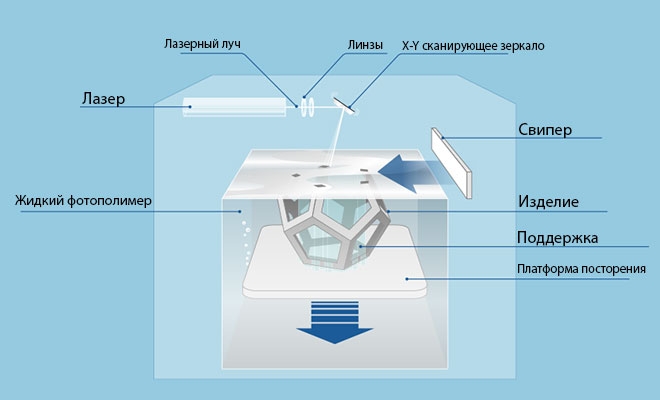

SLA — Stereolithography Laser Apparatus — лазерная стереолитография

Процесс печати схож с SLS, только вместо порошкового материала — жидкий. УФ-лазер воздействует на материал, который избирательно и послойно отверждается.

В качестве материала используются светочувствительные смолы и фотополимеры. Рабочая платформа опускается или поднимается (зависит от расположения источника света) и жидкость полимеризуется лазером в заданных точках. Неизрасходованный жидкий материал, как и в случае с порошками, может быть повторно использован для печати последующих моделей.

Процесс 3D-печати по технологии SLA.

Полученные модели имеют высокое качество поверхности, что позволяет обойтись без дальнейшей механической обработки.

Пластиковые стереолитографические модели рабочих колес для водомётных движителей (вверху слева), изготовленные по ним восковые модели (внизу слева) и готовая металлическая отливка (справа).

Слева — SLA-модель, справа — отливка из серебра.

Zrapid iSLA1100

230 грамм/час объекты размером до 600х1000х1000 мм.

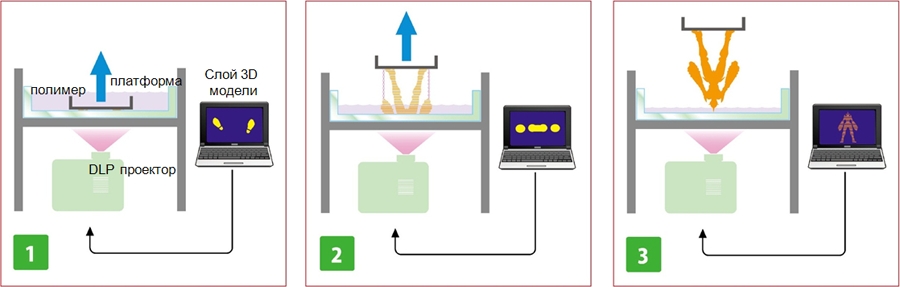

DLP — Digital Light Processing

Для отверждения фотополимера используется DLP-проектор на чипах DMD. Это и является основным отличием от технологии SLA, где используется УФ-лазер. Еще одно отличие — слой проецируется целиком, все пиксели одновременно, а не рисуется лучом лазера, что ускоряет процесс.

DMD-чип с двумя микрозеркалами.

Модели, напечатанные на таком принтере, требуют удаления поддержек и обработки ультрафиолетом. То есть, постобработка для полученных по такой технологии моделей не отличается от тех, которые печатают по технологии SLA.

Процесс печати по технологии DLP.

Световое “пятно” DLP-проектора, в зависимости от печати конкретного слоя.

DLP-печать позволяет получить модель быстрее, но с менее гладкой поверхностью, чем на SLA-принтере.

SLA (слева) и DLP (справа).

Различие детализации при печати по SLA-технологии и DLP-технологии.

FlashForge Hunter DLP

FlashForge Hunter DLP — DLP-принтер с толщиной слоя в 25-50 мкм и областью печати 120х67,5х150 мм.

Напечатанная модель и готовое изделие, изготовлены с помощью принтера FlashForge Hunter DLP.

Voxeljet

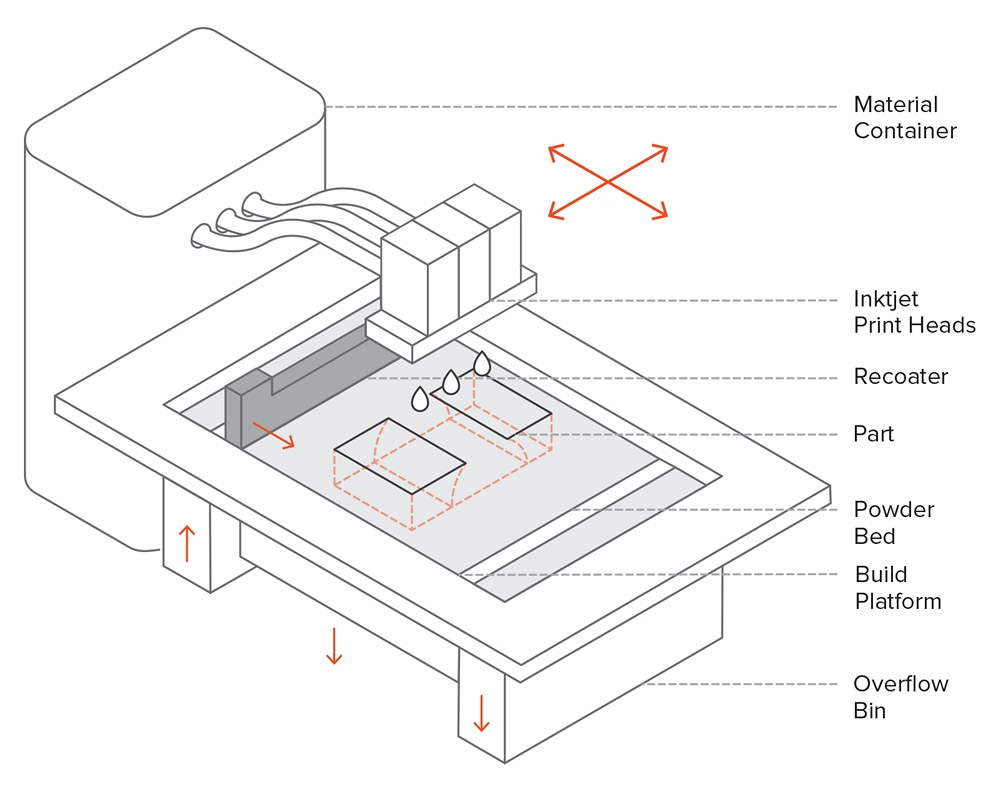

Voxeljet — метод послойного склеивания пластикового порошка или песка, разработанный одноименной немецкой компанией. Его аналог — Binder Jet, работает только с песком.

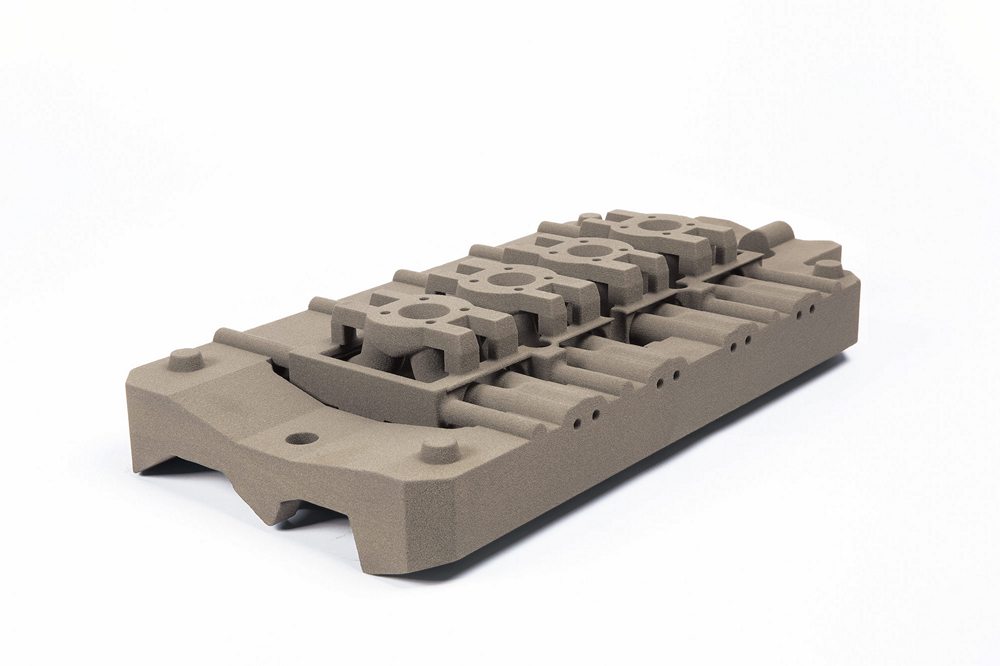

Подобные 3D-принтеры появились в результате сочетания MJ- и SLS- технологий. Используя в качестве материала ПММА, можно получать выжигаемые модели. ПММА — полиметилметакрилат, если проще — измельченное оргстекло с фракцией 85 μm. Печатающая головка укладывает на рабочую платформу слой порошка толщиной от 100 до 150 микрон. Далее наносится связующее вещество, поверх которого снова укладывается слой порошка. Так процесс повторяется до полного изготовления необходимой модели. В случае с песком, мы получаем литьевую форму.

Как и в случае с SLA-технологией, Voxeljet-модель подойдёт для прецизионного литья.

Отливки по ПММА-моделям, без постобработки.

Voxeljet VX 1000

Voxeljet VX 1000 обеспечивает область печати 1060 х 600 х 500 мм, толщину слоя 100 мкм, точность в 0,3% и скорость до 36 мм/ч по вертикали.

3D-принтеры для изготовления форм

Быстро получить качественную литейную форму можно с помощью технологий Binder Jet и SLS. 3D-принтеры, работающие по данным технологиям, печатают формы из специального литейного песка.

Технология Binder Jet — нанесение связующего вещества

Данная технология позволяет напечатать сложную по геометрии песчаную форму без какой-либо дополнительной обработки. После печати можно сразу приступать к отливке. Основным преимуществом технологии Binder Jet является то, что нет необходимости в каких-то особых условия для работы подобного принтера: печать возможна при комнатной температуре.

Процесс печати по технологии Binder Jet.

Материал, в данном случае — песок, распределяется по рабочей платформе с помощью ролика. Далее, печатающая головка наносит связующий клей поверх порошка. Платформа опускается по толщине слоя модели и объект формируется там, где песок связан с жидкостью (т.е. с клеем). Не использованный материал, по аналогии с SLS-технологией, является поддержкой для будущей модели.

Принципиальное устройство принтера с технологией Binder Jet.

Формы для отливки, напечатанные по технологии Binder Jet.

Sentrol SB1000

3D-принтер Sentrol SB1000 печатает по технологии Binder Jet с толщиной слоя от 100 мкм, точностью по XY от 0,0625 мм и размером модели до 120х67,5х150 мм.

SLS-печать литейных форм

Основное отличие от указанной ранее SLS-технологии — использование в качестве материала для печати литейного песка, предварительно плакированного полимером. Материал спекается лазером, после чего очищается. Полученная форма помещается в прокалочную печь для отверждения, которое происходит при температуре 300-350 °С. Главное отличие от Binder Jet — более высокая детализация готовой литейной формы. Правда, для получения готовой формы требуется больше времени, из-за необходимости дополнительной обработки.

Солнечная 3D-печать

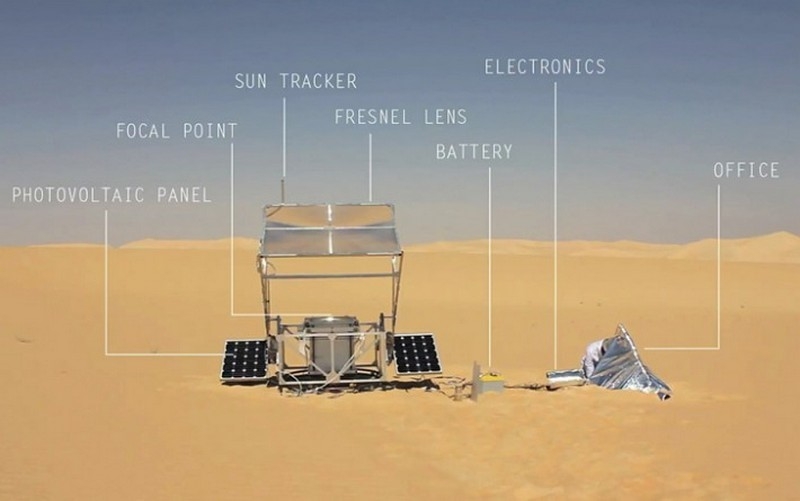

Кстати, есть ещё одна интересная технология печати песком — Solar Sinter. Разработал её немецкий инженер, дизайнер и художник Маркус Кайзер. Солнечная 3D-печать отлично подойдет для создания песчаных литейных форм, хоть и очень невысокой точности.

Если вы собираетесь печатать в пустыне, с собой необходимо взять офис. Маркус Кайзер предлагает пирамидальную палатку со светоотражающим покрытием — отличное укрытие от жаркого солнца.

Если ваше предприятие находится в пустыне, то это оптимальный вариант — кругом песок и солнечный свет, которые доступны в стандартную девятичасовую смену. Необходимо только привезти с собой сам принтер с компьютером. Принтер оборудован линзой Френеля, которая концентрирует солнечный свет в пучок, что дает возможность плавить песок с температурой 1400-1600°C; солнечным трекером, что отслеживает положение солнца и поворачивает линзу к нему; и фотоэлементами, для питания электроприводов установки. Главный плюс — экономия на электроэнергии, материалах и аренде помещения. Но еще важнее, пожалуй, концептуальность.

Процесс печати на солнечном 3D — принтере.

Такой принтер, и в силу специфики применения, и из-за невысокой точности получаемых моделей, вряд ли можно использовать для промышленных нужд. Но для художников и ремесленников он станет настоящей находкой. Печатать на нем литьевые формы, пожалуй, занятие сомнительное, а вот арт-объекты — самое оно.

Извлечение модели из рабочей зоны солнечного 3D-принтера производится с помощью столовой ложки. Можно использовать вилку, но скорость будет ниже.

А если серьезно — кто знает, куда зайдут технологии дальше? Порой безумные проекты открывают новые возможности.

Внедрение 3D-печати делает процесс литья дешевле и быстрее, позволяет изготавливать модели и формы для литья со сложной геометрией и разнообразными габаритами, не теряя в точности получаемой отливки.

Для получения выплавляемых и выжигаемых моделей рекомендуется использовать принтеры, работающие по технологиям FDM(FFF), SLS, SLA/DLP, Voxeljet. Используемые материалы обладают низким процентом зольности, а печатать модели быстрее, чем изготавливать вручную или с помощью станка с ЧПУ.

Пример технологической цепочки для получения отливки с применением выплавляемой модели.

Для получения литейных форм подойдут технологии печати Binder Jet и SLS с подходящим для форм материалом.

Аддитивные технологии в литье применимы в тех случаях, когда необходимо максимально дешево и быстро получить мастер-модель или форму для будущей отливки, например — в конструкторских бюро и на опытных производствах. Применимы они и в серийном производстве — если микронная точность не требуется, разница в скорости и стоимости работ делает их куда привлекательнее механообработки на фрезере с ЧПУ.

Уже сейчас можно заказать отливку из металла или пластмассы и посмотреть на результат применения 3D-печати в литье.

Подобрать 3D-принтер для интеграции в литейное производство или оборудование для литейного цеха можно в Top 3D Shop.

Формомасса Primacast , для литья золота, серебра, латуни и бронзы.(Упаковка 45 кг.)

В современной промышленной индустрии используется множество различных способов литья. Помимо оболочкового, применяется также литье по выплавляемым моделям, а также в металлические формы и еще несколько других способов. Общим преимуществом таких методов литья, если сравнивать их с работой с песчаными формами, состоит в том, что они дают возможность получать в результате более точные конечные материалы по своим формам, а также размерам. К тому же уменьшается количество шероховатостей на поверхности таких изделий. В более редких случаях, но все же бывает, что исключается необходимость в последующей механической обработке после выплавки. В дополнение ко всему применение литья в оболочковых формах и других методов способствует тому, что можно максимально механизировать данный процесс, вследствие чего повышается и его автоматизация. А это, конечно же, сильно увеличивает производительность любого промышленного объекта.

Формовка и формовочные материалы (стр. 1 из 6)

Формовка и формовочные материалы

Процесс получения отливки состоит в том, что с помощью модели отливаемого изделия различных приспособлений и инструментов из смеси формовочных материалов, называемой формовочной смесью изготовляют литейную форму. В форму заливают расплавленный металл, из которого необходимо получить отливку. Жидкий металл заполняет полость формы и остывает в ней, получается отливка желаемых очертаний.

В зависимости от требований, предъявляемых к отливкам, их изготовляют из чугунов, бронз, латуней и других сплавов. Наиболее сложным и продолжительным в производстве отливок является процесс изготовления литейной формы. Процесс изготовления такой формы называют формовкой, а рабочего, занятого изготовлением литейных форм, – формовщиком.

В зависимости от сложности и размеров отливок, формовочной смеси, применяемой для изготовления литейной формы, способа формовки и степени механизации процесса формовку подразделяют на формовку по-сырому, по-сухому, по модели, по шаблону, в почве и в опоках, ручную и машинную.

2. Литейный цех и технологический процесс производства отливок

На предприятии литейным цехом называют цех, в котором получают отливки – металлические изделия или их части в специально изготовленных литейных формах путем их заливки расплавом необходимого металла.

Производство отливок представляет собой сложный процесс, состоящий из ряда технологических операций, для выполнения которых литейный цех имеет несколько отделений.

1.Модельное отделение для изготовления моделей отливаемых изделий, литниковых систем, шаблонов. В модельном отделении располагаются оборудование, механизмы и приспособления, необходимые для выполнения работ по изготовлению моделей.

2.Отделение подготовки формовочных материалов и приготовления формовочных смесей. В отделении два участка. На первом участке подготовляют материалы для приготовления формовочных смесей с использованием сушильных установок, бегунов, механических сит, магнитных и электрических сепараторов и другого оборудования. На втором участке, оборудованном смесителями н машинами для разрыхления смесей, из материалов готовят формовочные и стержневые смеси.

3.Формовочное отделение цеха художественного лнтья, предназначенное для изготовления литейных форм. Оно имеет несколько участков: а) участок изготовления литейных форм по-сырому для ажурных отливок; б) участок изготовления форм, заливаемых после сушки, приспособлен для кусковой формовки форм для кабинетных литых изделий; в) участок скульптурного литья, предназначенный для кусковой формовки в опоках, кессонах, по металлическим, гипсовым и восковым моделям; г) участок архитектурного литья, оборудованный формовочными машинами, подъемно-транспортными механизмами и имеющий плац для формовки по шаблону и в почве.

4.Стержневое отделение для изготовления стержней, применяемых для получения пустотелых изделий.

5.Плавильное отделение, оборудованное печами для плавки металлов, механизмами и приспособлениями для заливки форм.

6.Отделение выбивки, оборудованное установками и механизмами для выбивки отливок из форм.

7Отделение обрубки и очистки для очистки отливок от формовочной смеси и ее пригара, удаления следов литниковых систем, выпоров и прибылей.

Во многих цехах художественного литья в последние годы появилось новое отделение, технологическое оборудование которого предназначено для получения отливок по выплавляемым моделям.

Итак, чтобы получить отливку, необходимо изготовить модель, опоку, подготовить инструменты, формовочные материалы, приготовить формовочную и стержневую смеси, затем из них изготовить литейную форму и залить ее расплавленным металлом. После остывания металла по выбранному режиму форму надо выбить из опоки, поверхности отливки очистить от пригоревшей смеси.

3. Формовочные материалы и их свойства

В зависимости от срока службы литейные формы бывают разовые и многократные.

Разовые формы – это формы, которые заливают металлом только один раз. При удалении отливок формы разрушают. Разовые формы изготовляют из формовочных смесей, основной состри 1 нищей которых является кварцевый песок. В качестве связующей добавки, придающей смеси прочность, используют формы для художественных отливок могут быть сухими, сырыми, разъемными и неразъемными, цельными и кусковыми

Многократные формы – это формы, прочность и огнеупорность которых позволяет при небольшом ремонте их внутренних поверхностей после каждой заливки использовать их повторно. Такие формы изготовляют из огнеупорных материалов – молотого шамота, графита, асбеста и используют для производства толстостенных отливок несложной конфигурации. К многократным литейным формам относятся и металлические формы – кокили. Кокили чаще всего используют при производстве отливок специальными способами литья: литьем под давлением, центробежным, кокильным

Формовочные материалы – совокупность природных и искусственных материалов, используемых для приготовления формовочных и стержневых смесей, формовочных красок, разделительных составов и припылов. Различают исходные формовочные материалы и смеси, исходные материалы подразделяют на основные и вспомогательные.

Свойства формовочных материалов. Различают природные и технологические свойства формовочных материалов. Природные свойства характерны для исходных формовочных материалов – песков и глин. К природным свойствам относятся морфологический, зерновой и химический составы материалов

Морфологический состав. Формовочные материалы являются продуктом разрушения горных пород под действием различных атмосферных явлений природы: тепловой энергии солнца, движения воздуха, воды Перепады температуры в прогреваемой солнцем горной породе в различное время года создают в ней внутренние напряжения, вызывающие растрескивание, размельчение на более мелкие частицы. Измельченные частицы породы ветром и водами рек переносятся на значительные расстояния от места образования. По пути движения они осаждаются на дне водоемов» поверхности земли, образуя аллювиальные и аллювиальные отложения – залежи. В первом случае пески имеют остроугольную форму, во втором – округлую.

Залежи песков – не редкое явление, многие заводы с литейным производством работают на местных песках. Известный, например, своим художественным литьем Каслинский завод на Урале располагает местными, прекрасными для этого вида литья формовочными песками, обеспечивающими получение отливок с высоким качеством поверхности.

Зерновой состав характеризуется размером и формой зерен формовочного материала, соотношением между количеством зереи различных размеров. Зерновой состав влияет на свойства формовочных песков, определяющих качество приготовляемых из них формовочных смесей, литейных форм и отливок. Так, пески с крупными зернами, имеющими округлую форму и гладкую поверхность, обладают большей газопроницаемостью, чем пески с мелкими зернами, имеющими остроугольную форму и шероховатую поверхность.

Размер зерен песка влияет на качество поверхности отливки. Мелкие зерна обеспечивают более чистую поверхность отливки, чем крупные. Это очень важно в производстве художественного литья, где чистота поверхности и точность соответствия ее поверхности модели имеют первостепенное значение при оценке качества отливки

Химический состав. В состав формовочных материалов входят различные минералы, которые, взаимодействуя с заливаемым в литейную форму металлом, создают в ней условия, влияющие на качество получаемой отливки. Зная химический состав формовочного материала, наличие в ием вредных и полезных примесей, можно оценить возможность его применения для приготовления формовочных смесей со свойствами, обеспечивающими получение отливок хорошего качества.

Качество формовочного материала улучшают на обогатительных фабриках. Там материал освобождают от вредных примесей путем промывки. С уменьшением количества вредных примесей в формовочном материале улучшается его химический состав, увеличивается вероятное получения отливки без пригара, газовых раковин, с гладкой поверхностью.

Технологические свойства формовочных материалов – зависят от требований, предъявляемых к литейной форме. Например, формовочная смесь литейной формы для художественной отливки должна обладать хорошей пластичностью в целях обеспечения получения сложной поверхности.

4. Основные формовочные материалы

К основным формовочным материалам относятся пески, глины н связующие.

Формовочные пески. Формовочные пески представляют собой осадочные горные породы, основную часть которых составляет кварц в виде кремнезема SiOa. Зерна чистого кварца твердые, имеют большую огнеупорность, прозрачны, поэтому кварцевые пески имеют белый цвет. Различные оттенки формовочному песку придают примеси. Чем меньше содержится в песке примесей, тем он светлее и огнеупорное. Формовочные пески кроме зерен кварца содержат глину.

В зависимости от содержания кремнезема и глинистой составляющей формовочные пески по ГОСТ 2138–84 делят на классы.

Обогащенные кварцевые пески в зависимости от содержания глинистой составляющей, кремнезема и вредных примесей делятся на три класса: Об1К» 062К, ОбЗК, обогащенные пески по

содержанию кремнезема – иа четыре класса: IK, 2К, ЗК, 4К и природные пески по содержанию глины – на четыре класса: Т – тощий, П – полужирный, Ж – жирный, ОЖ – очень жирный.

В формовочных песках различают основную фракцию и глинистую составляющую. К основной фракции относятся частицы размером более 0,022 мм, к глинистой – частицы размером менее 0,022 мм. Основная фракция влияет на все технологические свойства формовочной смеси. В зависимости от размера зерен формовочные пески делятся на восемь групп.

Анализ песка по размеру зерен проводится путем просеивания его через стандартный набор сит. Номера сит соответствуют размерам стороны ячейки.

Оболочковое литье

Если говорить конкретно о данном способе, то он впервые был внедрен на заводах еще в далеком 1953 году. В настоящее же время способ используется довольно широко. Именно литьем в оболочковые формы, к примеру, изготавливается большинство деталей для трактора «Кировец». Все детали, которые производятся по такому методу, получаются высшего качество из стали или чугуна. Под оболочковым литьем подразумевают способ, при использовании которого конечный результат отливки имеет форму, состоящую из двух песчано-смоляных оболочек. Также данный метод изготовления деталей применяется только в тех случаях, когда необходимо создать деталь с небольшими или же средними размерами, но при этом с высокой точностью. Примерами применения этого способа литья могут быть детали для двигателей или же тонкостенное литье.

Формовочные материалы

К зуботехническим отливкам предъявляется требование высокой точности. Например, для вкладки допуск составляет ±0,05%. При среднем размере вкладки 4 мм 0,1% составит 4 мкм. Этот допуск равен 1/10 толщины человеческого волоса. Уменьшение размеров отливки обусловливается тремя причинами:

- 1) усадкой восковой модели, вызванной изменением температуры (изготовление и заформовка);

- 2) усадкой вследствие изменения состояния. Это усадка за счет кристаллизации без изменений температуры; она незначительна и ею можно пренебречь;

- 3) усадкой сплавов. Зуботехнические отливки охлаждаются от температуры солидуса до комнатной температуры.

Возникающая при этом термическая усадка по величине близка к таковой различных зуботехнических сплавов и отливок всевозможных конфигураций, изменяется в диапазоне от 1,25 до 1,7%. Применение специальных формовочных материалов, обладающих свойствами гигроскопического, термического расширения структурирования, позволяет почти полностью компенсировать указанные выше усадки восковой модели и сплава.

Вклад отдельных составляющих в общую компенсацию усадки может быть различен в зависимости от технологии литья. На практике используют два вида технологии:

- 1) высокотемпературную, при которой форму до литья нагревают и основной вклад в компенсацию усадки вносится за счет термического расширения формовочного материала;

- 2) низкотемпературную, при которой компенсация усадки обеспечивается главным образом гигроскопическим расширением.

Формовочные материалы для зуботехнических отливок должны соответствовать следующим основным требованиям:

- 1) иметь время затвердевания 7—10 мин;

- 2) не содержать веществ, которые могут ухудшить качество отливки, реагируя с ней (фосфор, сера и др.);

- 3) не сращиваться с отливкой;

- 4) состоять из высокодисперсных порошков, что обеспечивает получение гладкой поверхности отливки, как у воскового образца;

- 5) образовывать пористую оболочку, чтобы через поры удалялись газы, образующиеся при заливке формы расплавленным металлом;

- 6) не трескаться при нагревании;

- 7) иметь величину расширения при затвердевании, а также величину гигроскопического и термического расширений, достаточную для компенсации усадки остывающей отливки;

обладать достаточной прочностью при температуре отливки. В зависимости от связующего вещества формовочные материалы делятся на три группы: гипсовые, фосфатные и силикатные.

обладать достаточной прочностью при температуре отливки. В зависимости от связующего вещества формовочные материалы делятся на три группы: гипсовые, фосфатные и силикатные.

Сущность способа

При использовании этого метода работы можно получить различные детали для вентиляторов, двигателей, насосов или текстильных машин. Однако максимальная длина полученного изделия не может превышать 1 метр, а также оно не может быть тяжелее 200 кг.

Сущность литья в оболочковые формы основывается на определенных свойствах термореактивных смол, которые входят в состав песчано-смоляных смесей. Преимуществом, благодаря которому используются такие компоненты, стало то, что эти смолы имеют свойство быстро и безвозвратно твердеть, если обработать их температурой 200-250 градусов по Цельсию.

Изготовление оболочковой формы для литья

Для того чтобы изготовить форму для последующего литья, необходимо иметь мелкозернистый кварцевый песок, который идет с добавкой термореактивной смолы, являющейся его связующим элементом для получения полноценной оболочковой формы. Данные материалы, в частности, смола выбирается из-за того, что при прохождении определенного температурного барьера она затвердевает. Процесс изготовления идет следующим образом. Сначала смолу подвергают нагреву до 140-160 градусов по Цельсию. Под воздействием такой окружающей среды она превращается в жидкую клейкую массу, которая полностью обволакивает форму из кварцевого песка.

Область применения литья в оболочковых формах довольно широка, а потому сам процесс изготовления форм доводится до автоматического или же автоматизированного.

После того как форма будет полностью покрыта смолой, температуру увеличивают до 200-250 градусов по Цельсию. Этого температурного порога вполне хватает для того, чтобы клейкая масса необратимо затвердела и образовала форму. Далее, когда начинается процесс отливки деталей, то есть когда расплавленный металл попадает в форму, температура в ней достигает около 600 градусов. Данного режима хватает для того, чтобы смола не расплавилась, а сгорела, оставив при этом на самой форме поры, облегчающие отход газов.

Преимущества и недостатки литья в оболочковые формы

Как и любой другой производственный процесс, этот имеет свои положительные и отрицательные качества. Если сравнивать данный способ литья, к примеру, с литьем в обычные песчаные формы, то можно выделить несколько следующих преимуществ:

- Первое и довольно существенное отличие — это класс точности, который равен 7-9. Кроме того, улучшается чистота поверхности полученной детали до 3-6. К тому же уменьшаются припуски, которые допускаются на последующую механическую обработку полученной детали после литья.

- Один из больших плюсов — это существенное уменьшение затрат труда на изготовление отливок.

- Такой метод литья позволяет сократить расход формовочных материалов, а также количество металла благодаря тому, что уменьшаются размеры литниковых каналов.

- Существенно уменьшается количество брака на выходе.

Однако существуют и некоторые недостатки литья в оболочковые формы. К ним можно отнести:

- Срок службы оболочковой формы — 1 литье.

- Стоимость формовочной смеси довольно высока.

- Высокий процент выделения вредных газов.

Формовочные смеси выбирают в зависимости от требуемой технологии литья, Поставщика формовочных смесей выбирают из опыта работы с той или иной формовочной смесью и полученными результатами. В любом случае, ювелиры всегда находят золотую середину между стоимостью формовочной смеси и качеством литья исключительно на собственном опыте.

Порядок использования большинства формовочных смесей

Перед началом смешивания убедитесь, что все оборудование чистое и не содержит старых ингредиентов. Старые ингредиенты загрязняют новую смесь, вступают с ней в реакцию. 1. Отмеряем (взвешиваем). 2. Замешиваем: порошок в воду! Соблюдаем время смешивания. 3. Вакуумирование формомассы пока не закипит. 4. Заливка и вакуумирование. 5. Оставляем в покое для затвердевания формомассы (чаще всего 2 часа). 6. Прокалка опок ( вытопка воска и отжиг по циклу).

Из опыта работы ювелиров:

Для прокалки опок рекомендуется использование муфельной печи с терморегулятором, который програмируется на цикл работы до 24 часов. Если перед отливкой случилась заминка с расплавом металла или прочие задержки в работе, из-за которых опока остыла, рекомендуется плавно разогреть опоку. Прокаленную опоку желательно держать в покое, так как случайные удары могут привести к трещинам и сколам в формовочной смеси и дефектам литья в виде паутины.

Прокалочная печь должна иметь поддон из нержавейки для сбора и удаления воска, вытяжную вентиляцию для удаления продуктов сгорания, но подсос воздуха не должен создавать в печи воздушные каналы с низкой температурой для быстрого охлаждения опок. В настоящее время существуют прокалочные печи с вращающимся поддоном, в которых выравнивается температура опок, формомасса нагревается равномерно и естественно улучшается качество прокалки. С другой стороны, если механизм вращения плохо сбалансирован, имеют место вибрации, возможна деформация формовочной смеси и результат будет не лучше при использовании обычной статичной печи.

Некачественные формовочные смеси обычно определяют еще в сухом виде — это слежалость смеси, образование комков.

Данная информация не может являться рекламным материалом, как и руководством для выбора той или иной формовочной смеси, так как представленные материалы приведены для справки из технических данных поставщиков формовочных смесей.

Процесс формирования корпуса

Процесс формировки корпуса осуществляется в шесть этапов:

- Первый шаг — это процесс насыпания смеси на горячую модель из металла, а также процесс ее выдерживания, который длится несколько десятков секунд до тех пор, пока не образуется тонкая прочная корка вокруг детали. Чаще всего модели изготавливаются из чугуна, и их нагрев осуществляется до 230-315 градусов.

- После этого необходимо провести операцию по удалению излишков формовочной смеси. Толщина корки в итоге должна быть от 10 до 20 мм. Она зависит от времени нахождения смеси на модели, а также от температуры.

- После этого необходимо перенести модельную плиту вместе с формой в печь, где они будут находиться до момента завершения процесса отвердевания. В конце этой процедуры прочность оболочки должна быть от 2,4 до 3,1 МПа.

- После извлечения из печи закаленная оболочка смещается с плиты. Для этой процедуры используют специальный толкатель.

- После этого две или же больше моделей скрепляются между собой при помощи какого-либо зажима либо при помощи склеивания. Данные формы можно использовать для литья в оболочковых формах либо же просто хранить. Срок хранения почти не ограничен.

- Прежде чем начать процесс литья в готовой форме, в них засыпают дробь, которая способствует предотвращению или разрушению формы при дальнейшей заливке.

Объемы производства

Для того чтобы заниматься производством таких форм и деталей, необходимо озаботиться установкой модели-кокиля. Время, требуемое на установку — менее недели. После завершения монтажа количество выпускаемой продукции может достигать от 5 до 50 штук в час. Такие объемы производства за час вполне реальны, однако для этого необходимо соответствующим образом подготовить проведение литейного процесса. Основные материалы, которые потребуются для литья — это чугун, алюминий, медь, а также сплавы данных видов металлов. Еще одним необходимым материалом станет сплав, в котором используют алюминий и магний.

ФОРМОВОЧНЫЙ СИЛИКОН ДЛЯ ЛИТЬЯ КАЧЕСТВЕННЫХ ФОРМ

Жидкий формовочный силикон холодного отверждения используется для изготовления молдов разных форм и размеров. Удобный в использовании материал стоит дешево и применяется для изготовления гибких эластичных форм. Матрицы получаются прочными и долговечными, их используют в отделочных и реставрационных работах, а также для изготовления большого количества копий различных моделей.

Купить жидкий 2х компонентный силикон для литья форм и молдов по выгодной цене вы можете в ). В интернет-магазине представлена продукция высокого качества, реализуемая оптом и в розницу.

Существует несколько классификаций силикона для изготовления форм. Он бывает медленного и быстрого отверждения, прозрачным или цветным и изготавливается разными производителями.

В зависимости от этого жидкий материал холодного отверждения отличается по цене, качеству, характеристикам и физико-механическим свойствам. В каталоге нашего интернет-магазина представлен большой ассортимент литьевого силикона для формовки в разной упаковке. Пластиковые и металлические ведерки идеально подходят для хранения материала. Такая тара способствует безопасной транспортировке. Фасовка от 1 до 5 кг позволяет выбрать мягкий силикон для молдов разного размера.

Источник https://burforum.ru/cvetmet/lite-alyuminiya-v-pesok.html

Источник https://habr.com/ru/company/top3dshop/blog/427709/

Источник https://math-nttt.ru/instrument/formovochnye-materialy-dlya-litya.html