Как и зачем контролировать качество порошкового покрытия?

Содержание

Как и зачем контролировать качество порошкового покрытия?

Порошковая покраска часто является конечным этапом производства разнообразия вещей: от металлоконструкций до элементов декора. И хотя, в общем, покраска – незначительная доля в общей себестоимости изделия, именно ее высокое качество в результате влияет на конечный внешний вид и желание или нежелание покупать определенную продукцию.

Понятие качества покраски условно делится на эстетическую и функциональную составляющие. Что это значит? Порошковое покрытие – это всегда о красоте и защите изделия. В идеале, и то, и другое должно быть безупречным.

Эстетическая составляющая – субъективный показатель. Она зависит от вкусов клиентов и фантазии дизайнеров. А с порошковыми красками можно получить покрытие любого цвета и текстуры, с разной степенью глянца или матовости. Внешний вид краски зависит от качества пигментов, смол, наполнителей и добавок, которые обязательно есть в составе порошка.

Функциональная составляющая – это о защитных функциях, долговечность, устойчивость к химическим и механическим воздействиям покрытия. Эти показатели зависят от адгезии – прочности связи покрытия и поверхности. В свою очередь адгезия будет хорошей только при условии качественной подготовки изделия и нормальной способности краски равномерно плавиться.

Лучше всего, когда окрашенное изделие имеет идеальные обе характеристики. Однако, в зависимости от потребностей клиента, чем-то можно и пожертвовать, чтобы производство было экономически выгодным.

Для чего контролировать показатели качества порошкового покрытия

Контролировать процесс нанесения порошка и качество конечного покрытия нужно, для того, чтобы была возможность гарантировать четкое соблюдение технических требований окраски и обеспечения всех необходимых свойств. Если вовремя выявить отклонения и оперативно их исправить, производство может минимизировать возможные потери.

Качество покраски – один из важных факторов конкурентоспособности производства. Финишное покрытие должно соответствовать требованиям потенциальных клиентов, чтобы изделие было востребованным. И первое, что должен сделать производитель – тщательно изучить своего клиента, понять его потребности и его требования к покрытию.

Определение качества порошкового покрытия всегда довольно субъективное. То, что может принимать клиент одного производителя, ни за что не устроит клиента другого. От этого производству и стоит формировать собственные критерии качества порошкового покрытия.

Для того чтобы покрытие деталей было экономически выгодным, нужно ежедневно записывать конкретные показатели для глянца и цвета, описывать дефекты, которые могут быть приемлемыми, твердость и др. – все что влияет на конечный внешний вид.

И в соответствии с тем, что требует клиент от изделия, стоит оптимизировать производство. К примеру, если покупатель может с легкостью принять покрытие с небольшими погрешностями, экономически невыгодным будет пытаться его сделать идеальным. Ведь когда качество превосходит требования клиента, стоимость изделия увеличивается, а прибыль производителя снижается. Однако нужно быть осторожным, ведь если качество будет ниже ожиданий клиента, изделие может оказаться никому не нужным. И тогда производство несет серьезные убытки.

Именно поэтому нужно проводить ежедневно аналитику, записывать все показатели и точно понимать потребности клиента. Тогда и покупатель останется довольным, и производитель будет хорошие прибыли

Какие свойства порошка нужно контролировать

Производство, которое пользуется порошковой краской, должно контролировать материал, процесс нанесения и готовое покрытие

Получив партию порошка, нужно проверить:

- гранулометрический состав

- плотность

- способность к псевдоожижению

Гранулометрический состав

От гранулометрического состава частиц порошка зависит эффективность нанесения материала, гладкость конечного покрытия и эффективность распределения в циклоне.

Этот показатель особенно важен, когда наносится тонкий слой покрытия.

Для контроля этого показателя применяется лазерный дифракционный или ситовой анализ. Первый более точный и быстрый, производится автоматически. Работает на основе анализа дифракционного рассеяния лазерного луча. Этот вариант подходит для крупных частиц, более 70-80 мкм.

Второй медленнее и зависит от человека. Происходит путем измерения непросеянного порошка. Подходит для частиц более 80 и 125 мкм.

Плотность

От плотности зависит расход порошковой краски. Автоматическим газовым пикнометром или жидкостным пикнометром определяется реальная плотность порошкового материала.

Способность к псевдоожижению

Этот показатель влияет на свойство порошка сочетаться с воздухом и образовывать подвижную смесь, и хорошо заряжаться, чтобы полностью оседать на поверхности изделия.

Измеряют этот показатель в специальных установках Sames.

Оптимальное значение псевдоожижения – 130-170 единиц.

На конечный результат также влияет качество полимеризации. Нельзя ни передержать, ни извлекать ранее изделие. Перед нанесением порошка обязательно нужно проверить все показатели.

Можно ли сделать качество покрытия еще лучше

Когда стандартное качество порошковой покраски вас не устраивает, стоит идти к идеальному качеству. Что можно сделать:

- Внести изменения в химическую подготовку поверхности с формированием защитного конверсионного слоя. Замените вещества на новейшие и самые качественные на рынке. Посоветуйтесь с производителями краски, инновации можно внести в предварительную подготовку изделия.

- Используйте качественное сырье. Тщательно изучайте состав, требуйте сертификаты качества и четко выбирайте соответствующий тип краски для каждого конкретного случая окраски.

- Следуйте рекомендациям по толщине слоя порошка. Попробуйте наносить грунтовку перед покраской или прозрачный лак после.

- Оборудуйте производство современным установками. Следите, чтобы все было исправно.

Качество предварительной подготовки, адгезия, степень утверждения, толщина пленки – показатели, которые контролируются и регулируются. Поэтому экспериментируйте и отслеживайте результаты, обращайтесь за помощью к специалистам.

Таким образом вы постоянно будете улучшать качество своей продукции и останетесь конкурентоспособными на рынке.

Автоматическая окраска

Наше предприятие занимается окраской преимущественно пластиковых изделий и производством оборудования для автоматической окраски.

Имея обширный опыт эксплуатации и наладки такого оборудования, мы не могли не сравнить его возможности. Так как речь идет о самом принципе окраски, будем рассматривать только красочный пост в отрыве от конвейера и печки.

По большому счету, принципов окраски не так много.

Мы не рассматриваем электростатическую окраску, так как речь идет о пластиках, да и механика процесса при этом является частным случаем вышеуказанных способов. Окраска окунанием так же исключена из рассмотрения, так как сложные изделия типа корпусов радиоаппаратуры не очень для этого подходят.

1. Окраска простым сканированием по плоскости

Окраска простым сканированием позволяет равномерно наносить покрытие на плоскость в пределах заранее принятых границ. Широко применяется в мебельном производстве, а так же позволяет окрашивать группы не высоких изделий простой формы. Расход краски не может варьироваться «на ходу» в пределах рабочего поля, отсюда большие потери ЛКМ , невозможность равномерной прокраски взаимно перпендикулярных плоскостей. При этом, производительность такого оборудования приемлема для массовой окраски изделий, да и цена невысокая.

2. Окраска изделий при вращении.

При этом, окраска тел вращения не вызывает вопросов, здесь речь пойдет об окраске изделий типа параллелепипеда по одному или по несколько штук на одной оси вращения.

3. Окраска сложными роботами типа «манипулятор».

Окраска сложными роботами с большим количеством степеней свободы рабочего органа, по сути своей, не подходит для массовой окраски изделий небольшого размера. Такое оборудование запредельно дорого и применение его рентабельно только для дорогих изделий сложной формы, которые никакими другими способами окрасить невозможно, разве что только вручную. Но мы сейчас говорим о массовой окраске больших серий изделий.

4. Окраска ЧПУ- автоматами.

При этом, для производителя, у которого имеется широкий спектр изделий, нет необходимости приобретать отдельную линию под каждое изделие. Можно даже красить одновременно разнотипные изделия, если это необходимо. Для смены номенклатуры окрашиваемых изделий достаточно просто перезагрузить новую программу окраски.

В дальнейшем, планируем оснастить систему еще одной осью для вертикального перемещения пистолета, и дополнительной поворотной осью для групповой окраски мелких изделий на вращении.

Технология порошково-полимерной покраски металла

На механические свойства порошкового покрытия влияет не только качество ЛКМ, но и правильная подготовка окрашиваемой поверхности, способ нанесения краски и соблюдение предписанных производителем технологических режимов полимеризации.

Краска, которая поступила на участок нанесения, должна быть в упакованном виде, снабжена этикеткой и иметь технический паспорт. Хранят порошковые краски и лаки в закрытой таре при температуре не выше 27°С и относительной влажности не более 75%, на расстоянии не менее 1 м от отопительных приборов.

- не открывайте коробки с краской сразу после получения;

- поместите их в закрытом состоянии возле линии окрашивания на 48 часов.

Для того, чтобы в будущем не тратить ресурсы на устранение дефектов, необходимо уделять должное внимание подготовке поверхности перед порошковой покраской. Декоративные свойства и длительность эксплуатации изделия напрямую зависят от качества подготовки поверхности перед окраской.

Основная цель подготовки поверхности — удаление веществ, которые препятствуют окрашиванию и ускоряют коррозионные процессы, а также получение поверхности, которая обеспечивает необходимую адгезию металлической подложки с лакокрасочным покрытием.

Подготовка поверхности перед порошковым напылением состоит нескольких этапов.

Этап 1 Очистка от загрязнений

- Механическая;

- Химическая

- Термическая

Подготовка поверхности механическими методами включает в себя: абразивную обработку (пескоструйная, гидропескоструйная, дробеструйная и др.), шлифование, полирование, крацевание и т.п. Механический метод подготовки используют при окрашивании крупногабаритных металлоконструкций в строительстве, нефте- и газодобывающей промышленности, судостроении и судоремонте, энергетике, городском хозяйстве и т. д.

Химическая очистка осуществляется с использованием щелочных, кислотных или нейтральных веществ, а также растворителей. Вещество подбирается в зависимости от вида и степени загрязнения, типа, материала и размера обрабатываемой поверхности. Химический метод очистки используют на предприятиях автомобилестроения, машиностроения, приборостроения, производства бытовой техники.

Термический метод. Поверхность под окраску обрабатывают пламенем кислородно-ацетиленовой горелки (при избытке кислорода до 30%). Достоинства термической очистки — обезжиривание поверхности одновременное с очисткой от окалины и ржавчины. Данный метод используют редко в случаях перекраски изделий, совместно с механическим способом.

- Исходное состояние поверхности

- Условия эксплуатации изделия

- Материал и характеристики изделия.

Этап 2. Обезжиривание.

Обезжиривание необходимо для того, чтобы удалить маслянистые и жировые загрязнения с поверхности. В процессе обезжиривания применяют специальные растворители: керосин, уай-спирит, трихлорэтилен, бензин, растворы различных солей и щелочей. Изделие погружают в ванну с растворителем, омывают им или просто протирают поверхность металла. Обезжиривание подразделяется на: химическое и электрохимическое, ультразвуковое, термическое.

Этап 3. Химическая подготовка поверхности.

Для того, чтобы придать покрытию дополнительную коррозионную стойкость, после очистки и обезжиривания проводят специальную химическую подготовку поверхности: фосфатирование, хроматирование, пассивирование.

Химическая обработка способствует улучшению адгезии («сцепляемости») порошковой краски с поверхностью металла и повышает антикоррозийные свойства покрытия. Обычно поверхность обрабатывается фосфатом железа (для стальных поверхностей), цинка (для гальванических элементов), хрома (для алюминиевых материалов) или марганца, а также хромового ангидрида. Для алюминия и его сплавов часто применяют методы хроматирования или анодирования.

Подготовку металлических изделий перед нанесением порошковой краски осуществляют в соответствии с ГОСТ 9.402. Согласно ГОСТ 9.402, предназначенные для окраски поверхности должны быть сухими, обезжиренными, без следов коррозии и других загрязнений.

Окраска изделий порошковыми красками происходит методом электростатического напыления.

Метод представляет собой нанесение на заземленное изделие электростатически заряженной порошковой краски с помощью пневматического распылителя. Специалисты по порошковой окраске называют распылитель также пульверизатором, пистолетом или аппликатором.

Как происходит напыление.

Сначала маляр засыпает порошковую краску в питатель. При включении пистолета, сжатый воздух подается под давлением через питатель и переводит порошок во взвешенное состояние, образовывая так называемый «кипящий слой» краски.

Далее воздушный насос (эжектор), забирает аэровзвесь из контейнера, разбавляет ее воздухом до более низкой концентрации и подает в напылитель, где порошковая краска приобретает электростатический заряд. С помощью сжатого воздуха заряженная порошковая краска попадает на заземленную поверхность, оседает и удерживается на ней за счет электростатического притяжения.

Существует две разновидности электростатического распыления:

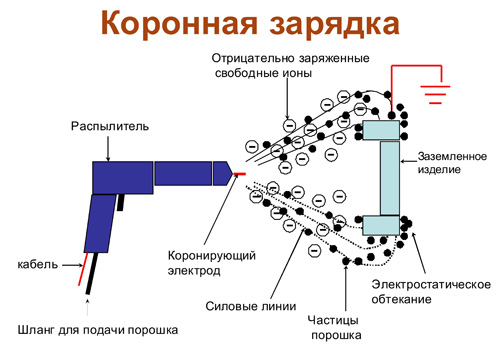

- Электростатическое с зарядкой частиц в поле коронарного заряда;

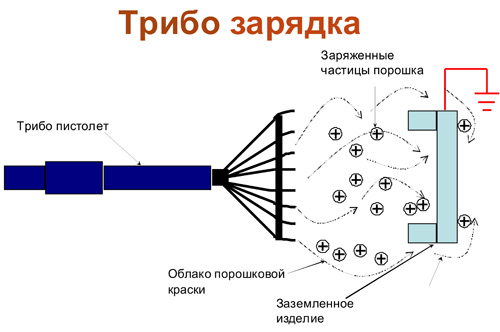

- Трибостатическое напыление;

При электростатическом напылении, частицы получают заряд от внешнего источника электроэнергии (коронирующего электрода), а при трибостатическом — в результате их трения о стенки турбины напылителя.

При первом способе коронный заряд поддерживается источником высокого напряжения , встроенным в распылитель. У метода электростатического нанесения есть недостаток. Часто возникают затруднения с нанесением краски на поверхности с глухими отверстиями и углублениями. Это связано с тем, что частицы краски осаждаются сначала на выступающих участках поверхности и как следствие, она может быть прокрашена неравномерно.

Для окрашивания сложных изделий и деталей, чаще всего используют трибостатическое напыление . Сжатый воздух распыляет краску, а заряд, приобретенный в результате трения о диэлектрик, удерживает ее на поверхности. В качестве диэлектрика используется фторопласт, из которого изготовлены отдельные части краскораспылителя. Трибостатический способ применяют для окрашивания деталей, имеющих сложную форму.

Источник https://smartline.in.ua/ru/kak-i-zachem-kontrolirovat-kachestvo-poroshkovogo-pokrytija/

Источник https://profokraska.com/stati/types_lines.html

Источник https://amika.by/useful/deposition/