Линия автоматической штамповки

Содержание

Линия автоматической штамповки

Автоматизированные штамповочные линии, штамповочные комплексы — это разработки конструкторского отдела Станкостроительного объединения «ПРЕССМАШ», внедренные в процесс штамповки на кривошипных прессах. Штамповочные комплексы выпускаются под контролем ведущих инженеров-проектировщиков, которые специализируются на данном оборудовании.

Уникальность линий ПРЕССМАШ

Все средства автоматизации штамповки и штамповая оснастка проходят многоуровневый контроль качества:

- первые тесты – на одиночных ходах испытания штампа в инструментальном цеху,

- вторые испытания — в автоматическом режиме в составе линии после окончательной сборки в сборочном цеху с приемкой ОТК;

- окончательная сдача всей линии у Заказчика при выполнении пуско-наладочных работ.

Важные преимущества

- В наших серво-валковых устройствах подачи ленты применен планетарный редуктор, соединенный с серво-двигателем. Вся нагрузка остается на редукторе, который подобран с запасом — энерго и фактической прочности.

- Верхние и нижние валки правильно-подающего устройства связаны безлюфтовым соединением – передачей мощности. Шестерен нет, соответственно нет деталей, которые изнашиваются, требует ремонта или обслуживания длительный срок.

- Валки подающие и валки правильной клети имеют степень Закалки 52-55HRC, при этом они легкие. Маховая масса небольшая – в 2 раза ниже, чем у конкурентов, а твердость выше! Поэтому лента «не съедает» валки. Их вес подобран таким образом, что для продвижения заготовки не требуется прикладывать большое усилие.

- Мы можем полностью автоматизировать процесс производства вашей детали за счет применения пневматических цилиндров, роботов и серво-устройств. При этом прессы эргономично состыкованы в единую производственную линию. Автоматизация встроена в линию и не мешает замене штампов, все сделано для того, чтобы быстро переналаживать оборудование, сохранив точность и жесткость конструкции.

Каждая линия штамповки гарантирует быструю окупаемость и благодаря своей высокой производительности увеличивает прибыль предприятия.

Состав линии

- Кривошипный пресс усилием от 6,3 т. до 250 т., модели КД 2122, КД2124, КД2126, КД2128, КД2130, КЕ2130, КД2132, КД2134 (изготовлен в специальном исполнении на нашем производстве).

- Серво-валковое подающее устройство (СВП) или Серво-валковое правильно-подающее устройство (СВП_П) для кривошипных прессов КД2122, КД2124, КД2126, КД2128, КД2130, КД2132, КД2134, шириной от 50мм до 600мм. Также проектируем и изготавливаем других типов и размеров на заказ.

- Разматывающий модуль.

- Размотчик приводной.

- Шкаф управления линией и прессом.

- Монтажная плита для прикрепления подающего устройства на пресс – включена.

- Датчик синхронизации подающего устройства с прессом – включен.

- Управление работой автоматического задающего устройства с пульта на центральном сенсорном дисплее, также отдельными кнопками, независимое опускание валков. При начале работы или после смены рулона, нажатии кнопки «СТАРТ», валки смыкаются автоматически по заранее запомненным зонам.

- При осуществлении команды «СТОП» – Валки автоматически всплывают в крайнее верхнее положение автоматического задающего устройства.

- Система остановки при проскальзывании валков, что является дополнительной системой безопасности, страховки оборудования от поломок.

РАЗМАТЫВАЮЩИЙ МОДУЛЬ

Устройство с системами защиты от распушения рулона и автоматическим торможением. Модуль оснащен датчиками и управляется программой с основного пульта линии.

РАЗМОТЧИК ПРИВОДНОЙ

| Высота оси | 900 мм |

| Питание | Сеть переменного тока 380 В, частота 50 Гц, потребляемая мощность в зависимости от ширины рулона |

| Параметры рулона | |

| Ширина | от 100 до 600 ± 10 мм |

| Внутренний диаметр рулона | 540 или 640 мм.(с проставками) |

| Скорость вращения Вала | 0-25 об/мин |

| Тип привода | Частотно – регулируемый, асинхронный |

| Режимы работы | Автоматический – с остановками по провису петли, для контроля укомплектован стойкой с датчиками нижнего положения петли и верхним для аварийной остановки |

| Ручной, от кнопки | |

| Режим реверса | |

| Тип зажима рулонов (в зависимости от комплектации) | Ручной, с помощью винта |

| Автоматический от кнопки | |

| Габаритные размеры | Длина – 1200 мм Ширина – 1200 мм Высота – 1200 мм |

Наша компания разрабатывает и выпускает разматыватель рулона со встроенным правильным устройством на пять валков.

Опции:

- Подъемная транспортировочная тележка;

- Ручной зажим рулона;

- Электрический зажим рулона;

- Пневматический зажим рулона;

- Система автоматического контроля натяжения полосы;

- Антираспушитель рулона и другие опции по требования Заказчика.

ШКАФ УПРАВЛЕНИЯ ЛИНИЕЙ И ПРЕССОМ

Шкаф управления с программным устройством позволяет:

- использовать линию для любых типов изделий по длине;

- задавать разные шаги по программе;

- работать в автоматическом и полуавтоматическом режимах работы;

- оператору отслеживать неисправности и другую необходимую информацию о работе всей линии на специальном дисплее.

Модуль «Связь», встраиваемый в электронику шкафа (контроллер) обеспечивает удаленный доступ к управлению работы линии. Если такой модуль установлен, специалисты могут удаленно, через компьютер:

- перенастраивать параметры работы линии(величина ходов, шаг);

- синхронизировать работу пресса с другими средствами автоматизации процесса штамповки;

- устранять неисправности связанные с электроникой;

- проводить диагностику работы всей линии, получать сведения об объеме проделанной работы, ходах, времени, счетчике изделий.

На дисплей шкафа управления выводится информация:

- счетчик ходов;

- индикация ошибок;

- все настройки, параметры работы линии.

Гарантируем результат

Все штампы для наших штамповочных комплексов мы разрабатываем, проектируем и изготавливаем сами. Все автоматические линии проходят предварительную приемку при штамповке на автоматических ходах на нашем производстве до отгрузки.

Заказывая линию автоматической штамповки, штамповочный комплекс в Станкостроительном Объединении «ПРЕССМАШ», Вы получаете готовую технологию автоматической штамповки изделий, с гарантированным результатом!

Станкостроение

Мы занимаемся проектированием и изготовлением нестандартного оборудования любой сложности для различных отраслей промышленности. Изготавливаем оборудование согласно требований заказчика под каждую конкретную деталь.

ТРАНСФЕРНОЕ ОБОРУДОВАНИЕ

Основная линейка продукции включает в себя трансферные станки серии BTM Classic для массового производства деталей, а также гибкие обрабатывающие переналаживаемые центры серии BTM FL c 3-осевыми модулями для производства средних и малых партий продукции.

Трансферные станки BTM используются для механической обработки заготовок из стали и цветных металлов (бронзы, латуни и др.)

Универсальность

Трансферный станок идеально подходит для производства деталей, требующих многооперационную обработку с нескольких сторон заготовки.

Производство не требующее контроля

По требованию заказчика загрузка и выгрузка деталей может быть полностью или частично автоматизирована.

Быстрая окупаемость

Подходит для налаживания выпуска средних и больших серий деталей. Высокая производительность и низкая себестоимость готовой продукции, достаточно быстро, приводит к полной окупаемости станка.

Точность

Наши станки являются высокоточным (порядка 0,01 мм) оборудованием для обработки деталей, требующих несколько операций и высокоточных обработок одновременно по нескольким осям.

Гибкость

Станки BTM, в зависимости от вида обрабатываемых деталей, могут оборудоваться следующим образом:

- количество обрабатывающих модулей (max)

- количество позиций барабана (max) — 8 (для вертикальной компоновки)/24 (для горизонтальной компоновки)

- количество осей обработки – до 3 (одного модуля);

- защитное ограждение с функцией контроля доступа

Выгоды от внедрения наших станков

- Максимальная производительность при минимальных вложениях

- Широкие возможности обработки

- Значительная выгода за счет автоматизации производства

- Снижение производственных расходов

- Высокий уровень безопасности и надежность

- Освобождение производственных площадей за счет сокращения единиц оборудования

Опционально на станок устанавливается:

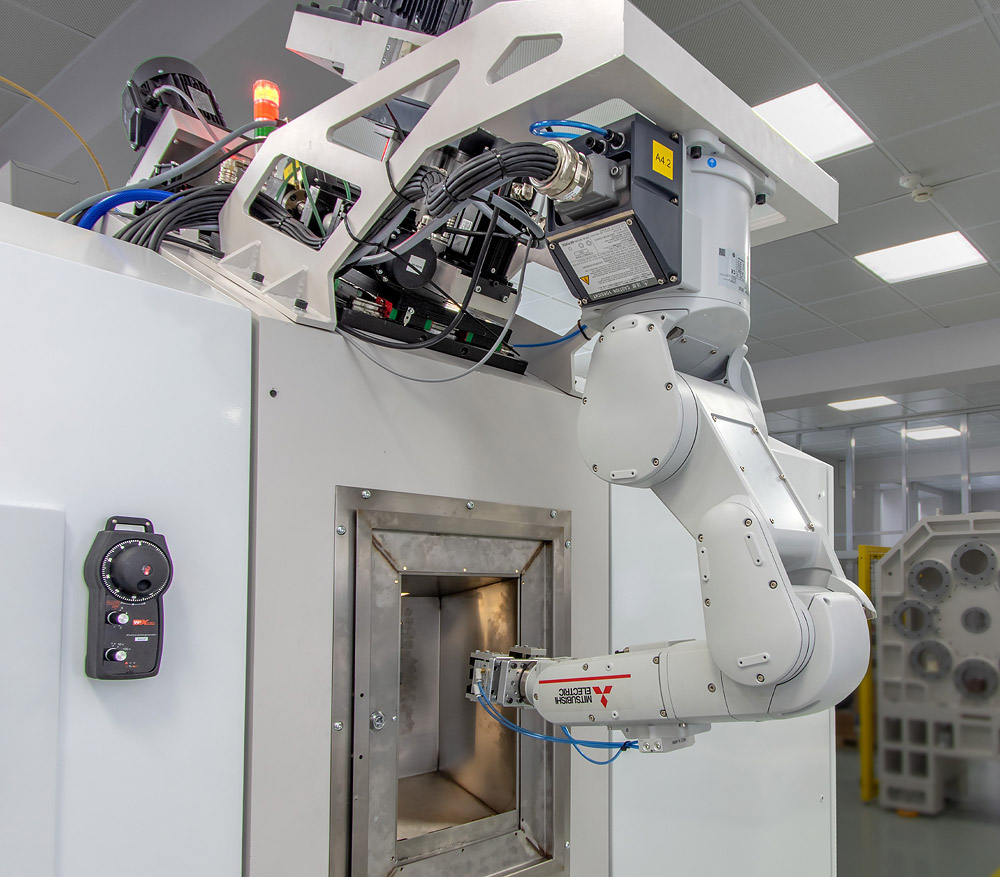

- Робот-манипулятор Mitsubishi/ линейный робот-манипулятор для загрузки/выгрузки деталей;

- система технического зрения;

- система определения поломки инструмента.

Участок сборки трансферных станков

Производственные мощности ООО ПКФ «БЕТАР» позволяют одновременно собирать до 5 трансферных станков. Механообработка всех деталей для трансферных станков ведется внутри фирмы.

BTM 5 Classic

- вертикальный 6-позиционный поворотный стол;

- 4 одноосевых модуля и 1 двухосевой модуль (с U-осью для расточной системы);

- позиционирование заготовок с помощью вибробункера;

- загрузка заготовок 6-осевым роботом KUKA;

- конвейер стружечный;

- система подачи СОЖ;

- автоматическая смазка всех узлов трения.

Трансферный станок серии BTM 6FL

Данный станок состоит из 6 трехосевых модулей, дающих возможность обрабатывать 9 типоразмеров деталей. Переналадка на следующий типоразмер детали осуществляется за 4 ч.

- вертикальный 6-позиционный поворотный стол;

- 6 трехосевых полноценных ЧПУ-модуля;

- обработка 9 типоразмеров деталей;

- система определения поломки сверла;

- позиционирование заготовок с помощью вибробункера;

- загрузка заготовок 6-осевым роботом Mitsubishi;

- конвейер для наполнения деталей в вибробункер;

- конвейер для переноса готовых деталей;

- управление станком с помощью ЧПУ-системы Mitsubishi;

- конвейер стружечный;

- система подачи СОЖ;

- автоматическая смазка всех узлов трения.

BTM 11 Classic

- вертикальный 8-позиционный поворотный стол;

- позиционирование заготовок с помощью вибробункера;

- загрузка заготовок 6-осевым роботом Mitsubishi Electric;

- 5 одноосевых модулей (сверление, фрезерование), 3 двухосевых резъбонарезных модуля и 3 двухосевых расточных модуля (с U-осью для расточной системы);

- конвейер стружечный;

- система подачи СОЖ;

- автоматическая смазка всех узлов трения.

Опции трансферного станка: автоматизация загрузки/выгрузки, а также специализированный режущий инструмент

По желанию заказчика нами оказывается весь комплекс услуг по производству деталей в условиях средне- и крупносерийного производства, а именно технология изготовления, подборка, проектирование и изготовление специализированного режущего инструмента, решение по автоматизации производства, изготовление самого трансферного станка, а также обучение персонала фирмы-заказчика работе на станке и комплексе в целом.

Окончательный этап сборки трансферного станка серии BTM Classic

Станки серии Classic относятся к традиционным трансферным станкам. Зачастую предназначены для одного типа детали и являются непереналаживаемыми. По желанию заказчика имеется возможность переналаживать станок на похожие по конструктивному принципу детали.

Гарантия и сервисное обслуживание

Гарантийный срок устанавливается на 12 месяцев со дня ввода в эксплуатацию, но не более 18 месяцев со дня получения его потребителем.

В течение гарантийного срока мы бесплатно производим ремонт станка при соблюдении условий транспортирования, хранения, монтажа и эксплуатации, изложенных в «Руководстве по эксплуатации» и «Инструкции по монтажу, пуску и регулированию изделия».

Для составления претензии необходимо наличие акта ввода в эксплуатацию.

Заказать оборудование

Свяжитесь с нами или заполните форму ниже, что значительно ускорит процесс проработки задания

НАШИ ПРЕИМУЩЕСТВА

- Парк высокотехнологичного оборудования мировых лидеров машиностроительной отрасли (DMG, Vollmer, Ferrari и др.)

- Сокращение затрат, связанных с покупкой аналогичного оборудования у сторонних производителей

- Удобное расположение (для тех, кто давно ищет поставщиков качественного оборудования в пределах РФ)

- Проектирование производится в современных CAD-системах Компас 3D и Siemens Solid Edge

- Быстрая доставка (по РФ)

- Сервисное обслуживание на выгодных условиях

- Подготовка КП от 2-х дней

СБОРОЧНЫЕ И АВТОМАТИЧЕСКИЕ ЛИНИИ

Мы проектируем и изготавливаем сборочные и автоматические линии под каждую конкретную задачу.

Автоматическая линия по запрессовке отрывной гайки

Данная установка состоит из двух вибробункеров, двух дополнительных бункеров для увеличения объема загрузки деталей, двух линейных питателей, трех исполнительных механизмов, перемещающих заготовки, одного пневмозапрессовщика, а также поворотного стола. Установка в автоматическом режиме обеспечивает сборку изделия «отрывная гайка». Сборка состоит из ориентирования заготовок с помощью вибробункеров и линейных питателей, перемещение их на поворотный стол, где происходит укладка гайки в корпус и окончательная вальцовка металла корпуса на гайку, что обеспечивает фиксацию гайки внутри корпуса.

Участок фрезерного ЧПУ-оборудования

Современный парк оборудования от ведущих производителей

Автоматическая линия сборки интегратора счетчика воды

Линия сборки позволяет собирать узел интегратора (барабанчики с цифрами, показывающие показания на счетчике воды), состоящий из 19 деталей.

РОБОТЫ-МАНИПУЛЯТОРЫ

Изготавливаются по техническим требованиям и условиям заказчика.

В зависимости от технических условий, роботы могут оснащаться полностью пневматическими приводами или группой сервоприводов. Роботы-манипулятры полностью разрабатываются на производственной площадке БЕТАР с использованием собственных мощностей.

Основная область применения — литье пластмасс под давлением в части загрузки и выгрузки деталей из пространства пресс-формы термопластавтомата.

Кроме индустрии литья пластмасс под давлением промышленные роботы производства «БЕТАР» могут использоваться для различных видов металлообработки (плазменная и лазерная резка, сверление, фрезерование). Загрузка деталей/заготовок, при серийном производстве, с помощью промышленных роботов, позволяет исключить человеческий фактор и повысить производительность.

Роботы широко применяются на таких производственных операциях как сборка, упаковка и паллетирование. Робот БЕТАР совместим со всеми моделями ТПА, поддерживающими стандарт EUROMAP 67.

Преимущества производства БЕТАР

- сервисное обслуживание – время, цена, качество

- существенная разница в конечной стоимости оборудования по сравнению с зарубежными аналогами

- отсутствие процедур таможенного оформления

- доставка по РФ в течение недели

- полный цикл производства роботов от разработки проекта до приемочных испытаний

Эффект от внедрения

- снижение длительности производственного цикла

- повышение общей производительности труда

- улучшение условий труда персонала

- снижение брака за счет точного извлечения/укладки деталей с высокой повторяемостью

- исключение механических повреждений

Робот-манипулятор, обеспечивающий загрузку заготовок (и снятие готовых деталей) в трансферный станок.

Данная схема автоматизации является опцией. Для каждой конкретной детали может использоваться различный тип автоматической загрузки/выгрузки.

Трехосевой робот для термопластавтомата (ТПА)

Трехосевой робот для термопластавтомата позволяет автоматизировать процесс съема литников или готовых деталей с пресс-формы. Габариты робота зависят от конкретного ТПА, а также типа снимаемой детали, поскольку в зависимости от типа детали изготавливаются устройства захвата.

Станок горячего тиснения

Станок СГТ предназначен для точного нанесения на пластмассовую поверхность изделия графического изображения (цифр) методом горячего тиснения.

Характеристики:

Время нанесения тиснения на одну деталь — от 1,8 до 2 сек.

Съем и подача деталей – автоматическая

Давление печатной формы – регулируемое

Средний срок службы – 10 лет

ТЕКСТИЛЬНОЕ

ОБОРУДОВАНИЕ

ИЗ КИТАЯ

Наша компания оказывает консалтинговые услуги по созданию, развитию и модернизации текстильного производства, а также помощь в поиске и выборе прямого поставщика текстильной технологии и оборудования из КНР. Является официальным представителем текстильной машиностроительной компания «Shandong Rifa Textile Machinery Co. China» в РФ

Новые предложения

Официальный представитель текстильной машиностроительной компании

«Shandong Rifa Textile Machinery Co. China»

в РФ

Технологическое проектирование текстильного производства

ТЭО, Бизнес-планы,производственные программы и пр.

Новая модель универсального рапирного ткацкого станка RFRL50

Текстильное оборудование для поставки в РФ

- ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА НЕТКАНЫХ МАТЕРИАЛОВ — поставка оборудования для производства нетканых материалов: спанбонда, мельтблауна, СМС и др. Подробнее.

- ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ГЕОТЕКСТИЛЯ — поставка оборудования для производства тканых и нетканых геотекстильных материалов. Подробнее.

- ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ПОЛИЭФИРНОГО ВОЛОКНА — поставка автоматизированных линий для производства полиэфирного и полипроптленового волокна. Подробнее.

- ТКАЦКИЕ СТАНКИ — поставка рапирных, пневматических и гидравлическихткацких станков для производства тканей из различных видов волокон и переплетений. Подробнее.

- СНОВАЛЬНЫЕ МАШИНЫ — поставка партионных и ленточных сновальных машин для снования пряжи всех видов и волокнистого состава. Подробнее.

- ШЛИХТОВАЛЬНЫЕ МАШИНЫ — поставка шлихтовальных машин различной комплектации для шлихтования хлопчатобумажной, льняной, смесовой пряжи. Подробнее.

- ОБОРУДОВАНИЕ ДЛЯ РЕГЕНЕРАЦИИ ТЕКСТИЛЬНЫХ ОТХОДОВ — поставка оборудования для регенерации и повторного использования текстильных материалов. Подробнее.

- Автоматические и полуавтоматические линии для производства одноразовых медицинских масок. Подробнее.

ВЫБОР ПОСТАВЩИКА ТЕКСТИЛЬНОГО ОБОРУДОВАНИЯ

ИЗ КНР

При выборе завода-изготовителя текстильного оборудования в КНР необходимо предварительно решить следующие вопросы:

— определить ассортимент тканей, который планируется к выработке на покупаемом оборудовании. В первую очередь это ширина ткани; переплетение; количество полотнен, вырабатываемых одновременно на станке; поверхностную плотность тканей; вид кромки и т.д.;

— определить требуемую конфигурацию ткацкого станка: способ прокладывания уточной нити; вид зевообразовательного и кромкообразователього механизмов: число ткацких навоев на станке; количество механизмов подачи утка и уточных нитенакопителей и т.д.

После того как определен ассортимент тканей, планируемых для производства и определена конфигурация ткацкого станка, следует собрать и изучить информацию о заводе-изготовителе оборудования: годовой объем производства оборудования; количество видов машин и станков, которые одновременно производятся на заводе; страны и предприятия на которые осуществлялась поставка; отзывы о качестве и сервисном обслуживании оборудования и др.

Вся эта информация позволит вам субъективно определить надежность завода-изготовителя в качестве поставщика оборудования и снизить риски при его эксплуатации. Известно немало случаев, когда небольшой завод, выпускающий один-два типа ткацких станков или машин и осуществивший их поставку в РФ, в дальнейшем, в силу различных причин, прекращал производство оборудования или же вообще уходил с текстильного рынка страны.

Мы предоставляем всю необходимую технико-экономическую информацию при подборе типа оборудования под определенный вами ассортимент тканей и с учетом всех особенностей даем рекомендации по выбору поставщика текстильного оборудования. В случае необходимости осуществляем участие в переговорах при заключении контракта и сопровождение в поездках по КНР. В основном предлагаем сотрудничество с такими крупнейшими предприятиями как SHANDONG RIFA TEXTILE MACHINERY CO,; Qingdao Tianyi Group Red Flag Textile Machinery Co., Ltd; Qingdao Rufajia Machinery Co.,Ltd и др., которые изстестны не только на внутреннем рынке КНР, но и осуществляют поставку оборудования на протяжении длительного времени (10. 15 лет) во многие страны Азии, Европы, Индии, Индонезии. На данных предприятиях выпускаются различные пневматические и рапирные ткацкие станки для выработки практически всех видов тканей из любых видов волокна: хлопка, шерсти, льна, синтетики, стекловолокна и др. Ткацкие станки оснащаются всеми видами зевообразовательных устройств для производства как простых тканей — полотна, марли, сатина, саржи, так и мелко- и сложноузорчатых (жаккардовых), а также вельветовых, махровых и др.

Для выработки технических тканей (фильтры, геотекстиль, транспортерные ленты, упаковочные, стекловолоконные ткани) мы предлагаем рапирные ткацкие станки специального назначения.

Также оказываем услуги по подбору и поставке оборудования приготовительного отдела ткацкого производства: сновальных, шлихтовальных, узловязальных машин и дополнительного оборудования.

Источник https://sopressmash.ru/catalog/linii-avtomaticheskoy-shtampovki/

Источник http://betar.ru/catalog/machine-tool_construction/

Источник https://tpti.ru/